Калибры резьбовые с многозаходной трапецеидальной резьбой — полная токарная обработка. 20. Колонны гидравлических прессов — полная токарная обработка. 21. Колпаки сложной конфигурации — полная токарная обработка. 22. Пресс-формы многоместные сложной конфигурации — полная токарная обработка с полированием. 23. Ступицы гребных винтов диаметром свыше 5000 мм — окончательная обработка. 24. Шестерни цилиндрические с диаметром свыше 2000 мм, шкивы гладкие — полная токарная обработка с применением плазменного подогрева. 25. Штанги гребных валов регулируемого шага длиной свыше 10000 мм — чистовая обработка. При копировании материалов активная гиперссылка на Все ЕТКС обязательна.

Еткс. токарь (6-й разряд)

Калибры резьбовые с многозаходной трапецеидальной резьбой — полная токарная обработка. 20. Колонны гидравлических прессов — полная токарная обработка.

21.

Инфо

Колпаки сложной конфигурации — полная токарная обработка. 22. Пресс-формы многоместные сложной конфигурации — полная токарная обработка с полированием.

23.

Ступицы гребных винтов диаметром свыше 5000 мм — окончательная обработка. 24. Шестерни цилиндрические с диаметром свыше 2000 мм, шкивы гладкие — полная токарная обработка с применением плазменного подогрева.

25. Штанги гребных валов регулируемого шага длиной свыше 10000 мм — чистовая обработка.

Профессия токарь (6-й разряд) в едином тарифно квалификационном справочнике

- Колонны гидравлических прессов — полная токарная обработка.

- Колпаки сложной конфигурации — полная токарная обработка.

- Пресс-формы многоместные сложной конфигурации — полная токарная обработка с полированием.

- Ступицы гребных винтов диаметром свыше 5000 мм — окончательная обработка.

- Шестерни цилиндрические с диаметром свыше 2000 мм, шкивы гладкие — полная токарная обработка с применением плазменного подогрева.

- Штанги гребных валов регулируемого шага длиной свыше 10000 мм — чистовая обработка. © 1997 — 2018 PPT.RUПолное или частичное копирование материалов запрещено, при согласованном копировании ссылка на ресурс обязательна Ваши персональные данные обрабатываются на сайте в целях его функционирования в рамках Политики в отношении обработки персональных данных. Если вы не согласны, пожалуйста, покиньте сайт.

Токарь

Права 4.1. Токарь 6-го разряда имеет право: — на все предусмотренные законодательством социальные гарантии; — требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и осуществлении прав; — требовать создания условий для выполнения служебных обязанностей, в том числе предоставления необходимого оборудования, инвентаря; — знакомиться с проектами решений руководства предприятия, касающимися его деятельности; — вносить на рассмотрение руководства предприятия предложения по улучшению организации и совершенствованию методов выполняемой им работы; — запрашивать лично или по поручению непосредственного руководителя документы, необходимые для выполнения своих должностных обязанностей; — повышать свою профессиональную квалификацию. 5. Ответственность 5.1.

Инструкция

Валы паровых турбин высокого и низкого давления — чистовая обработка под шлифования и нарезания резьбы или приточно конусов за муфтами с применением плазменного подогрева. Валы разгонные — нарезки восьмизахідних резьб с шагом, который прогрессивно нарастает.

Валы распределительные дизелей длиной свыше 6000 мм — окончательное обработки. Валки блюминга, слябинга и чистовых клетей прокатных и проволочных станов — полное токарное обработки с применением плазменного подогрева и без него.

Важно

Валки калибровочного стана — полное токарное обработки. Валки передчистових клетей для прокатки рельсов и фасонных профилей — полное токарное обработки.

Внимание

Валки универсальных клетей для проката облегченных профилей — полное токарное обработки. Валки чистовых клетей с открытыми размерами и передчистових клетей с закрытыми размерами — полное токарное обработки.

Втулки деидвудні — расточка борштангою на судне.

Квалификационные требования — токарь 6-го разряда

В рамках выполнения своих трудовых функций токарь 6-го разряда: 1) исполняет поручения своего непосредственного руководителя; 2) проходит периодические медицинские осмотры (обследования), а также внеочередные медицинские осмотры (обследования) в установленном законодательством Российской Федерации порядке; 3) ……… (другие обязанности) 3.6. ……… (другие положения об обязанностях) 4. Права 4.1. При выполнении своих трудовых функций и обязанностей токарь 6-го разряда обладает трудовыми правами, предусмотренными заключенным с работником трудовым договором, Правилами внутреннего трудового распорядка, локальными нормативными актами, Трудовым кодексом Российской Федерации и иными актами трудового законодательства.

4.2. ……… (другие положения о правах работника) 5. Ответственность 5.1. Токарь 6-го разряда привлекается к дисциплинарной ответственности в соответствии со ст.

Токарь 6 разряда обязан:

Раздел «Механическая обработка металлов и других материалов» §112. Токарь 6-й разряд Характеристика работ. Токарная обработка и доводка на универсальных токарных станках сложных экспериментальных и дорогостоящих деталей и инструмента по 1-5 квалитетам с большим числом переходов и установок, с труднодоступными для обработки и измерений местами, требующих при установке комбинированного крепления и высокоточной выверки в различных плоскостях.

Доводка и полирование по 5 квалитету сложного специального инструмента различной конфигурации с несколькими сопрягающимися поверхностями. Нарезание многозаходных резьб сложного профиля любого модуля и шага. Окончательное нарезание профиля червяков по 6-7 степеням точности. Токарная обработка сложных крупногабаритных деталей, узлов и тонкостенных длинных деталей, подверженных деформации, на универсальных и уникальных токарных станках.

6-й разряд

Точение, сверление, фрезерование и другие виды обработки металлов и материалов», «Покрытие металлов металлами. Окраска». Книга 4. «Покрытие металлов неметаллами: эмалировка и другие виды покрытия», «Слесарные и сборочные работы в производствах машин»», который утвержден приказом Министерства промышленной политики Украины 22.03.2007 N 120.

Согласовано Министерством труда и социальной политики Украины. Введен в действие с апреля 2007 г.Статус документа — ‘действующий’.

Квалификационные требованияПрофессионально-техническое образование. Повышение квалификации и стаж работы по профессии токарь 5 разряда — не менее 1 года.

Общества в целом

- Выполнять правила внутреннего трудового распорядка, локальные и нормативные акты Общества

- Выполнять требования документации системы менеджмента качества

- Соблюдать пропускной режим и внутри объектовый режим если таковы имеются

- Соблюдать правила и нормы пожарной и электробезопасности

- Постоянно находиться на своем рабочем месте, и посещать другие производственные участки и подразделения Общества только по производственной необходимости, определяемой заданием руководства цеха

- Выполнять приказы и распоряжения начальника цеха, распоряжения своего непосредственного руководителя, не допускать действий, мешающих другим работникам выполнять свои трудовые обязанности или ставящих себя и других работников в опасные или вредные условия труда

Токарь 6 разряда это наивысшая квалификация рабочего, что говорит само за себя.

Характеристика работ, задачи и должностные обязанностиВыполняет токарное обработки и доведения на универсальных токарных станках особо сложных экспериментальных деталей и деталей, которые дорого стоят, и инструмента по 1 — 5-м квалитетам (1 — 2-м классам точности) с большим количеством переходов и установок, с труднодоступными для обработки и вимірянь местами, которые требуют во время установки комбинированного крепления и высокоточного выверки в разных плоскостях. Доказывает и полирует за 5-м квалітетом (1-м классом точности) особенно сложный специальный инструмент различной конфигурации с несколькими соединенными поверхностями.

Нарезает ответственные много-западные резьбы особенно сложного профиля любого модуля и шага. Выполняет окончательное нарезка профиля червяков 6 — 7-м степенью точности.

УТВЕРЖДАЮ:

________________________

[Наименование должности]

________________________

________________________

[Наименование организации]

________________/[Ф.И.О.]/

«____» ____________ 20__ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Токаря 6-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность токаря 6-го разряда [Наименование организации в родительном падеже] (далее - Компания).

1.2. Токарь 6-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Токарь 6-го разряда относится к категории рабочих и подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. Токарь 6-го разряда отвечает за:

- своевременное и качественное выполнение им задач по предназначению;

- соблюдение исполнительской и трудовой дисциплины;

- соблюдение мер безопасности труда, поддержание порядка, выполнение правил пожарной безопасности на порученном ему участке работы (рабочем месте).

1.5. На должность токаря 6-го разряда назначается лицо, имеющее среднее профессиональное образование по данной специальности и стаж работы не менее 1 года.

1.6. В практической деятельности токарь 6-го разряда должен руководствоваться:

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.7. Токарь 6-го разряда должен знать:

- конструкцию и правила проверки на точность токарных станков различных типов;

- способы установки, крепления и выверки сложных деталей и методы определения технологической последовательности обработки;

- устройство, геометрию и правила термообработки, заточки и доводки всех видов режущего инструмента;

- способы достижений установленной точности и чистоты обработки;

- требования, предъявляемые к плазменно-механической обработке, и условия применения при этом методе специальных приспособлений;

- основные принципы калибрования сложных профилей;

- правила определения наивыгоднейших режимов резания по справочникам и паспорту станка;

- расчеты, связанные с выполнением сложных токарных работ.

1.8. В период временного отсутствия токаря 6-го разряда его обязанности возлагаются на [наименование должности заместителя].

2. Должностные обязанности

Токарь 6-го разряда осуществляет следующие трудовые функции:

2.1. Токарная обработка и доводка на универсальных токарных станках сложных экспериментальных и дорогостоящих деталей и инструмента по 1 — 5 квалитетам с большим числом переходов и установок, с труднодоступными для обработки и измерений местами, требующих при установке комбинированного крепления и высокоточной выверки в различных плоскостях.

2.2. Доводка и полирование по 5 квалитету сложного специального инструмента различной конфигурации с несколькими сопрягающимися поверхностями.

2.3. Нарезание многозаходных резьб сложного профиля любого модуля и шага.

2.4. Окончательное нарезание профиля червяков по 6 — 7 степеням точности.

2.5. Токарная обработка сложных крупногабаритных деталей, узлов и тонкостенных длинных деталей, подверженных деформации, на универсальных и уникальных токарных станках.

2.6. Токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложных профилей, в том числе выполнение указанных работ по обработке деталей и инструмента из труднообрабатываемых, высоколегированных жаропрочных материалов методом совмещенной плазменно-механической обработки.

В случае служебной необходимости токарь 6-го разряда может привлекаться к выполнению обязанностей сверхурочно, в порядке, предусмотренном законодательством.

3. Права

Токарь 6-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Токарь 6-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, - и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы токаря 6-го разряда осуществляется:

4.2.1. Непосредственным руководителем - регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия - периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы токаря 6-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы токаря 6-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью токарь 6-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен __________/____________/«____» _______ 20__ г.

Профессионалы в узкоспециализированной области высоко ценятся. Особенно это сейчас актуально для высококвалифицированных сотрудников рабочих специальностей, которых отчаянно не хватает на производствах. Что поможет определиться, стоит ли получить такого рода профессию и работать в данной сфере? Подробное изучение предполагаемой специализации. В данной статье будет подробно рассмотрена должностная инструкция токаря от 2 до 6 разряда. Вы узнаете, что необходимо знать и уметь специалисту той или иной квалификации. Итак, что может поведать о данной профессии должностная инструкция?

Что такое должностная инструкция?

Рассматриваемая инструкция представляет собой особенный документ, который содержит обязанности и условия работы конкретного сотрудника компании. В подобных постановлениях, как правило, за каждым работником закрепляют конкретный набор заданий, которые он обязан выполнять в ходе своей профессиональной деятельности (например, должностная инструкция токаря-фрезеровщика). Впрочем, Трудовой кодекс не обязывает руководство заключать с новыми сотрудниками должностные инструкции. Тем не менее, в большинстве своем, руководители предпочитают заранее оформлять такого рода документы для каждой конкретной должности. Для всех гражданских и муниципальных работников должностная инструкция является основным документом, который регулирует их профессиональную деятельность.

Чем рассматриваемое положение отличается от трудового договора, который руководство заключает с сотрудниками? Как правило, должностная инструкция не составляется для каждого отдельного работника с указание его персональных данных. Ее формируют в обобщенном виде для определенной специализации в целом. Благодаря наличию должностной инструкции появляется возможность избежать колоссального числа разногласий между сотрудниками и начальством. В ней описаны все нюансы профессиональных обязанностей конкретного работника.

Для чего нужна должностная инструкция?

Какие цели преследует руководство компании, создавая такого рода документы? Среди них выделяют следующие:

- рациональное распределение обязанностей среди работников;

- формирование платформы для разрешения трудовых споров;

- фиксирование профессиональной дисциплины;

- повышение эффективности работы сотрудников;

- рациональный выбор кандидатов на должность;

- регулирование взаимоотношений в рамках линии сотрудник/подчиненный;

- формирование правовой основы функционирования специалиста.

А какую пользу должностная инструкция приносит работникам?

- Точная формулировка обязанностей и профессиональных функций сотрудника.

- Абсолютный порядок в распределении обязательств.

- Понимание критериев, применяемых при оценке продуктивности работы.

- Решение любых спорных вопросов, которые имеют отношение к профессиональной деятельности.

Что входит в должностную инструкцию?

Важно разобраться, какие разделы содержатся в рассматриваемом документе, и какая информация в них описывается:

- Общие положения. Здесь раскрываются основные правовые аспекты, например, название должности, факт наличия и количество подчиненных, непосредственный руководитель, требования к квалификации, кто сможет заменить сотрудника на время отсутствия (отпуск, отгул, больничный).

- Права. Содержит список правовых возможностей работника.

- Должностные обязанности. Подробное описание функций, которые должен осуществлять сотрудник.

- Ответственность. Рассказывает о наказаниях, существующих в рамках российского законодательства, которые вынужден будет понести рабочий за то, что нарушит или проигнорирует свои профессиональные обязанности.

- Заключительные положения. Рассматривает особенности вступления документа в юридическую силу, возможности изменения его текста.

Описание профессии

Какие особенности специализации открывает должностная инструкция токаря? Это специалист, в обязанности которого входит механическая обработка разнообразных деталей из твердых материалов (например, дерева, металла или пластмассы) с помощью особого оборудования (токарного станка). Последние разделяются на металлообрабатывающие и деревообрабатывающие, в зависимости от того, какой тип материала используется. Существует также и несколько различных специализаций, среди которых пишется должностная инструкция:

- Токарь-расточник.

- Токарь-лобовик.

- Токарь-карусельщик.

- Токарь-револьверщик.

- Токарь-заточник.

- Токарь-универсал.

- Токарь-фрезеровщик.

Какую информацию содержит должностная инструкция токаря? Рассмотрим далее.

Медицинские противопоказания

Производственная инструкция токаря практически не содержит противопоказаний по медицинским показателям. Например, среди них выделяют следующие немногочисленные пункты:

- нарушения функционирования зрительного и слухового аппарата;

- заболевания опорно-двигательного аппарата;

- нарушения работы сердечнососудистой и нервной системы.

2 разряд

Должностная инструкция токаря 2 разряда в начале указывает, кто является непосредственным начальником работника, а также, кто его замещает в периоды отсутствия. Далее изложены некоторые требования к квалификации. Итак, типовая инструкция токаря 2 разряда обязывает его знать:

- устройство и основные принципы функционирования токарных станков;

- систему посадок и допусков;

- особенности применения связывающих и охлаждающих жидкостей;

- как устроены контрольно-измерительные инструменты.

Что входит в основные должностные обязанности токаря 2 разряда?

- Обработка деталей на универсальных токарных станках (простых и средней сложности).

- Управление оборудованием с высотой центров от 650 до 2000 миллиметров.

- Нарезание резьбы.

- Уборка рабочего места.

Что говорит должностная инструкция токаря 2 разряда о правах работников?

- Может давать задания подчиненным и контролировать их выполнение.

- Имеет право делать запросы на получение документов, необходимых для разъяснения особенностей профессиональной деятельности.

- Может осуществлять взаимодействие с прочими подразделениями предприятия.

- Может предлагать варианты усовершенствования механизма выполнения работ.

- Поощрять подчиненных.

- Сообщать руководству о нарушениях.

Работник несет ответственность за соблюдение правил и инструкций, а также указаний руководства.

3 разряд

Чем отличается должностная инструкция токаря 3 разряда?

Такой сотрудник должен понимать, как устроены токарные станки, как их налаживать и проверять на точность; как управлять крупногабаритными станками; как использовать плазмотрон и прочее.

Основными обязанностями токаря 3 разряда являются следующие: работа с тонкостенными деталями, нарезание резьбы (в том числе, вихревыми головками), работа с заготовками из микалекса и слюды, управление с пола новым подъемно-транспортным оборудованием.

Рабочая инструкция токаря определяет, что он несет материальную ответственность за состояние оборудования, на котором он работает. Также он отвечает за выполнение правил и указаний, норм внутреннего распорядка.

4 разряд

Что особенного замечает должностная инструкция токаря 4 разряда? Такой специалист должен хорошо знать, как устроены и функционируют различные типы токарных станков; каковы конструктивные особенности специализированных приспособлений; каким образом устанавливают плазменный подогрев и налаживают плазмотрон.

Таким образом, как правило, такой токарь занимается обработкой и подводкой сложных деталей, работой с плазменной установкой, обработка изделий из графита для того, чтобы изготовить твердые сплавы.

Сотрудник ответственен за соблюдение правил техники безопасности, за следование внутренним правилам.

5 разряд

Чем отличается должностная инструкция токаря 5 разряда? Таких специалистов еще называют строгальщиками. Они должны владеть основами теории резания металлов, правилами заточки и термообработки режущих инструментов, разбираться в характеристиках шлифовальных кругов, а также в том, как они применяются.

Должностная инструкция токаря 5 разряда предполагает, что он будет заниматься строганием крупногабаритных деталей, которые требуют точной выверки и комбинированного крепления, а также строганием сложных деталей (в том числе, тех, которые имеют большое число труднодоступных обрабатываемых поверхностей, как наружных, так и внутренних).

Строгальщик несет ответственность за соблюдение требований внутреннего регламента, материальную ответственность за состояние оборудования и разумное использование материалов.

6 разряд

Должностная инструкция токаря 6 разряда по ряду пунктов отличается от описанных ранее документов. Это опытные специалисты, которые отлично разбираются в конструкции и правилах проверки на точность функционирования различных станков, альтернативных способах достижения необходимой чистоты, выверки сложных деталей, владеют навыками плазменно-механической обработки, выполняют расчеты, необходимые для выполнения сложнейших токарных работ.

Должностная инструкция токаря 6 разряда предполагает, что данный специалист должен заниматься следующим: обработка токарных валиков, работа со сложными крупногабаритными деталями на уникальных станках, обработка дорогостоящих или экспериментальных деталей, нарезание многозаходной резьбы, доводка и полирование инструментов разнообразной конфигурации.

Вывод

Итак, теперь вы имеете гораздо более ясное представление о том, что подразумевает под собой профессия токаря. Работа в этой специализированной нише требует серьезной подготовки и специального образования. Как видно из должностной инструкции, токарь должен иметь колоссальное количество знаний и практических навыков, которые он впоследствии сможет использовать в своей профессиональной деятельности. Если вы рассматриваете специализацию токаря в качестве своего призвания или же, напротив, хотите сменить свою сегодняшнюю работу и переквалифицироваться, то вам предстоит проделать много работы.

Токарь работает на высокотехнологичном оборудовании, изготавливая детали различной сложности, с разным количеством обрабатываемых поверхностей, сделанных из различных материалов. Эти работники несут огромную ответственность за себя и своих подчиненных, соблюдение правил техники безопасности в своем отделе, следование установленному внутреннему регламенту предприятия, а также материальную ответственность за оборудование, на котором работают, и за дорогостоящие детали и материалы. Таких специалистов высоко ценит руководство, они нередко выдвигают ценные предложения по усовершенствованию функционирования подразделения, которые позже внедряются в эксплуатацию.

Должностная инструкция может много рассказать о профессии. Этот документ описывает основные требования к представителю данной специализации, его права и обязанности. Исследование такого рода инструкций может стать полезным подспорьем для последующей качественной работы.

§ 108. Токарь 2 - й разряд

Характеристика работ

- Токарная обработка деталей по 12-14 квалитетам на универсальных токарных станках с применением режущего инструмента и универсальных приспособлений и по 8-11 квалитетам на специализированных станках, налаженных для обработки определенных простых и средней сложности деталей или выполнения отдельных операций.

- Нарезание наружной и внутренней треугольной и прямоугольной резьбы метчиком или плашкой.

- Управление станками (токарноцентровыми) с высотой центров 650-2000 мм, помощь при установке и снятии деталей, при промерах под руководством токаря более высокой квалификации.

- Уборка стружки.

Должен знать:

- устройство и принцип работы однотипных токарных станков;

- наименование, назначение и условия применения наиболее распространенных универсальных приспособлений;

- устройство контрольно-измерительных инструментов;

- назначение и правила применения режущего инструмента;

- углы, правила заточки и установки резцов и сверл;

- систему допусков и посадок;

- назначение и свойства охлаждающих и смазывающих жидкостей.

Примеры работ

- 1. Баллоны и фитинги - токарная обработка.

- 2. Болты и гайки - нарезание резьбы плашкой и метчиком.

- 3. Болты откидные, держатели - полная токарная обработка.

- 4. Валы длиной до 1500 мм (отношение длины к диаметру до 12) - обдирка.

- 5. Винты с диаметром резьбы до 24 мм - токарная обработка с нарезанием резьбы плашкой и метчиком.

- 6. Воротки и клуппы - полная токарная обработка.

- 7. Втулки гладкие и с буртиком диаметром и длиной до 100 мм - токарная обработка.

- 8. Детали типа втулок, колей из неметаллических материалов - токарная обработка по Н12-H14.

- 9. Диски, шайбы диаметром до 200 мм - полная токарная обработка.

- 10. Заглушки резинометаллические диаметром до 200 мм - токарная обработка (в сборе).

- 11. Заготовки игольно-платиновых изделий - отрезка по длине.

- 12. Заготовки - отрезание и центровка.

- 13. Изделия бумажные литые - токарная обработка.

- 14. Ключи торцовые наружные и внутренние - полная токарная обработка.

- 15. Кольца диаметром до 200 мм - полная токарная обработка.

- 16. Крышки простые диаметром до 200 мм - полная токарная обработка.

- 17. Литники прессованных деталей - отрезка.

- 18. Метчики, развертки, сверла - подрезание торца и обтачивание шеек под сварку.

- 19. Наконечники переходные несложной формы - полная токарная обработка.

- 20. Образцы тавровые полособульбового профиля N 9-14 - полная токарная обработка.

- 21. Отверстие глубиной до 20 диаметров сверла - сверление.

- 22. Приварыши, наварыши, вварыши диаметром до 200 мм - полная токарная обработка.

- 23. Пробки, шпильки - полная токарная обработка.

- 24. Стаканы, полустаканы диаметром резьбы до 24 мм, длиной до 200 мм - полная токарная обработка.

- 25. Трубы и патрубки диаметром до 200 мм - подрезание торца, обточка фасок (обработка без люнета).

- 26. Фланцы, маховики, шкивы гладкие и для клиноременных передач, шестерни цилиндрические диаметром до 200 мм - токарная обработка.

- 27. Футорки, штуцера, угольники, тройники, ниппели диаметром до 50 мм - полная токарная обработка.

- 28. Шланги и рукава воздушные тормозные - обдирка верхнего слоя резины.

- 29. Штифты цилиндрические - токарная обработка с припуском на шлифование.

§ 109. Токарь 3 - й разряд

Характеристика работ

- Обработка на универсальных токарных станках деталей по 8-11 квалитетам и сложных деталей по 12-14 квалитетам.

- Обработка деталей по 7-10 квалитетам на специализированных станках, налаженных для обработки определенных деталей или выполнения отдельных операций.

- Токарная обработка тонкостенных деталей с толщиной стенки до 1 мм и длиной до 200 мм.

- Выполнение токарных работ методом совмещенной плазменно-механической обработки под руководством токаря более высокой квалификации.

- Нарезание наружной и внутренней однозаходной треугольной, прямоугольной и трапецеидальной резьбы резцом.

- Нарезание резьб вихревыми головками.

- Управление токарно-центровыми станками с высотой центров 2000 мм и выше, расстоянием между центрами 10000 мм и более.

- Управление токарно-центровыми станками с высотой центров до 800 мм, имеющих более трех суппортов, под руководством токаря более высокой квалификации.

- Выполнение необходимых расчетов для получения заданных конусных поверхностей.

- Управление подъемно-транспортным оборудованием с пола.

- Строповка и увязка грузов для подъема, перемещения, установки и складирования.

- Токарная обработка заготовок из слюды и микалекса.

Должен знать:

- устройство, правила подналадки и проверки на точность универсальных токарных станков;

- правила управления крупногабаритными станками, обслуживаемыми совместно с токарем более высокой квалификации;

- устройство и правила применения универсальных и специальных приспособлений;

- устройство и условия применения плазмотрона;

- назначение и правила применения контрольно-измерительных инструментов и приборов;

- геометрию и правила заточки режущего инструмента, изготовленного из инструментальных сталей или с пластиной из твердых сплавов или керамической;

- систему допусков и посадок;

- квалитеты и параметры шероховатости;

- основные свойства обрабатываемых материалов.

Примеры работ

- 1. Башмаки тормозные - токарная обработка после наплавки.

- 2. Болты призонные гладкие и конусные - полная токарная обработка Н9-Н11 (3-4 класс точности).

- 3. Болты, вилки, винты, муфты, ушки талрепов, пробки, шпильки, гужоны, штуцеры с диаметром резьбы свыше 24 до 100 мм - полная токарная обработка с нарезанием резьбы.

- 4. Валы, оси и другие детали - токарная обработка с припуском на шлифование.

- 5. Вварыши резьбопаяные - окончательная обработка.

- 6. Валики гладкие и ступенчатые длиной до 1500 мм - полная токарная обработка.

- 7. Валы длиной свыше 1500 мм (отношение длины к диаметру свыше 12) - обдирка.

- 8. Валы и оси с числом чистовых шеек до пяти - полная токарная обработка.

- 9. Валы коленчатые для прессов, компрессоров и двигателей - предварительное обтачивание шеек, подрезание торцов шеек и обтачивание конуса.

- 10. Валы и оси длиной до 1000 мм - сверление глубоких отверстий и полная токарная обработка.

- 11. Винты суппортные с длиной нарезки до 500 мм - полная токарная обработка.

- 12. Втулки - токарная обработка внутренних продольных и винтовых смазочных канавок.

- 13. Втулки гладкие и с буртиком диаметром и длиной свыше 100 мм - полная токарная обработка.

- 14. Втулки переходные с конусом Морзе - полная токарная обработка.

- 15. Гайки до М22, шпильки до М20, фланцы до Д100 мм - полная токарная обработка.

- 16. Гайки и контргайки с диаметром резьбы до 100 мм - полная токарная обработка.

- 17. Гайки повышенной точности диаметром резьбы М24 и выше - токарная обработка под метчик-протяжку.

- 18. Гайки суппортные с длиной нарезки до 50 мм - подрезание, сверление, растачивание и нарезание резьбы.

- 19. Детали типа втулок, колец из неметаллических материалов - токарная обработка.

- 20. Диски, шайбы диаметром свыше 200 мм - полная токарная обработка.

- 21. Диффузоры, переходники, наконечники конусные, донышки диаметром свыше 200 мм - полная токарная обработка.

- 22. Днища - окончательная токарная обработка с лысками и фасками.

- 23. Заглушки для разъемов - полная токарная обработка.

- 24. Заготовки клапанов кислородных приборов - обтачивание.

- 25. Зенкеры и фрезы со вставными ножами - полная токарная обработка.

- 26. Заглушки для разъемов - полная токарная обработка.

- 27. Калибры (пробки, кольца) для трапецеидальной и специальной резьбы - токарная обработка с припуском на шлифование.

- 28. Колена, четверники, крестовины диаметром до 280 мм - полная токарная обработка.

- 29. Колеса и втулки электрических часов и приборов времени - растачивание отверстий.

- 30. Кольца диаметром свыше 200 мм - полная токарная обработка.

- 31. Кольца прокладные диаметром 150 мм и выше и толщиной стенки до 8 мм - токарная обработка по 3 классу точности.

- 32. Кольца прокладные сферические - обтачивание по шаблону, растачивание.

- 33. Кольца смазочные, пригоночные и прижимные - окончательная обработка.

- 34. Корпуса вентилей - обточка, расточка с нарезанием резьбы.

- 35. Корпуса и крышки клапанов средней сложности - полная токарная обработка.

- 36. Корпуса клапанных колодок высокого давления - предварительная обработка.

- 37. Корпуса цистерн и резервуаров - токарная обработка под сварку.

- 38. Крышки манжет из двух половин - окончательная обработка.

- 39. Крышки, кольца с лабиринтными канавками диаметром до 500 мм - полная токарная обработка.

- 40. Маховики - полная токарная обработка с обточкой обода по радиусу.

- 41. Невозвратники - полная токарная обработка.

- 42. Оси колесных пар подвижного состава - токарная обработка с припуском на шлифование.

- 43. Патроны сверлильные - полная токарная обработка.

- 44. Патрубки, тройники - полная токарная обработка.

- 45. Платы для разъемов сменные - полная токарная обработка.

- 46. Плашка - токарная обработка с нарезкой резьбы метчиком.

- 47. Поршни - подрезание днища, обтачивание наружной поверхности, расточка камеры.

- 48. Пружины из проволоки - навивка.

- 49. Пуансоны вырубные и проколочные - токарная обработка под шлифование.

- 50. Резцедержатели, рейки зубчатые, ручки для калибров с конусными отверстиями - полная токарная обработка.

- 51. Ручки и рукоятки фигурные - полная токарная обработка.

- 52. Рычаги, кронштейны, серьги, тяги и шатуны - окончательная токарная обработка.

- 53. Сальники, сальниковые гайки, стаканы переборочные с резьбой до M100, тарелки клапанов - полная токарная обработка.

- 54. Сверла, метчики, развертки, горловины баллонов - токарная обработка.

- 55. Стержни - токарная обработка с нарезанием резьбы.

- 56. Фланцы, маховики диаметром свыше 200 мм - полная токарная обработка.

- 57. Фрезы: угловые односторонние дисковые, прорезные, шлицевые, галтельные, фасонные по дереву, шпоночные, концевые Карасева - токарная обработка с припуском под шлифовку.

- 58. Футорки, тройники, ниппели, угольники диаметром свыше 50 мм - полная токарная обработка.

- 59. Цанги зажимные и подающие к станкам - токарная обработка с припуском под шлифование.

- 60. Центры токарные - обтачивание под шлифование.

- 61. Шайбы и прокладки прогоночные - токарная обработка по эскизам.

- 62. Шестерни цилиндрические, шкивы цилиндрические и для клиноременных передач диаметром свыше 200 до 500 мм, шестерни конические и червячные диаметром до 300 мм - полная токарная обработка.

- 63. Штоки к паровым молотам - предварительная токарная обработка.

- 64. Штыри и гнезда контактные для разъемов - полная токарная обработка.

- 65. Штифты конические - окончательная токарная обработка.

§ 110. Токарь 4 - й разряд

Характеристика работ

- Токарная обработка и подводка сложных деталей по 7-10 квалитетам на универсальных токарных станках, а также с применением метода совмещенной плазменно-механической обработки.

- Включение и выключение плазменной установки.

- Токарная обработка длинных валов и винтов с применением подвижного и неподвижного люнетов, глубокое сверление и расточка отверстий пушечными сверлами и другим специальным инструментом.

- Токарная обработка тонкостенных деталей с толщиной стенки до 1 мм и длиной свыше 200 мм.

- Нарезание наружных и внутренних двухзаходных треугольных, прямоугольных, полукруглых, пилообразных и трапецеидальных резьб.

- Установка деталей в различных приспособлениях и на угольнике с точной выверкой в горизонтальной и вертикальной плоскостях.

- Наладка станка, плазменной установки и плазмотрона на совмещенную работу.

- Токарная обработка деталей, требующих точного соблюдения размеров между центрами эксцентрично расположенных отверстий или мест обточки.

- Токарная обработка деталей из графитовых изделий для производства твердых сплавов.

- Токарная обработка новых и переточка выработанных прокатных валков с калиброванием простых и средней сложности профилей.

- Обдирка и отделка шеек валков.

- Управление токарно-центровыми станками с высотой центров свыше 800 мм, имеющих более трех суппортов.

Должен знать:

- устройство и кинематические схемы токарных станков различных типов, правила проверки их на точность;

- конструктивные особенности и правила применения универсальных и специальных приспособлений;

- устройство контрольно-измерительных инструментов и приборов;

- геометрию, правила термообработки, заточки и доводки режущего инструмента;

- основные принципы калибрования профилей простых и средней сложности;

- правила определения режимов резания по справочникам и паспорту станка;

- систему допусков и посадок;

- квалитеты и параметры шероховатости;

- основы электротехники и правила обеспечения безопасной работы плазменной установки, вытяжной вентиляции и системы охлаждения;

- принципиальную схему установки плазменного подогрева и способы наладки плазмотрона.

Примеры работ

- 1. Бабки задние - окончательная расточка отверстия на станке под пиноль.

- 2. Баллоны - полная токарная обработка.

- 3. Бандажи универсальных клетей - разрезание.

- 4. Барабаны кабельные диаметром до 500 мм - нарезание ручьев, полная токарная обработка.

- 5. Болты и гайки свыше М48 - окончательная обработка.

- 6. Буксы золотников и суммирующие золотники паровых турбин длиной до 500 мм - полная токарная обработка.

- 7. Валики гладкие и ступенчатые длиной свыше 1500 мм - полная токарная обработка.

- 8. Валики пустотелые многоступенчатые - обтачивание, сверление и растачивание.

- 9. Валы гладкие и ступенчатые длиной до 5000 мм - обтачивание с припуском на шлифование.

- 10. Валы и оси с числом чистовых шеек свыше пяти - полная токарная обработка.

- 11. Валки трубопрокатных, трубоправильных и трубоэлектросварочных станов - полная токарная обработка.

- 12. Валы и оси длиной свыше 1000 до 2000 мм - сверление глубоких отверстий и полная токарная обработка.

- 13. Валы коленчатые для прессов и компрессоров - чистовая обработка и полирование шеек.

- 14. Валы паровых турбин - предварительная обработка.

- 15. Валы распределительные дизелей длиной до 1000 мм - чистовое обтачивание и подрезание кулачков.

- 16. Валы шестерни шестеренных клетей прокатных станов диаметром до 500 мм, длиной до 2000 мм - полная токарная обработка.

- 17. Винты для микрометров - нарезание резьбы.

- 18. Винты суппортные длиной свыше 500 до 1500 мм - полная токарная обработка.

- 19. Винты ходовые длиной до 2000 мм - полная токарная обработка.

- 20. Вкладыши, обоймы и головки шаровые диаметром до 70 мм - полная токарная обработка.

- 21. Вкладыши разъемные - полная токарная обработка.

- 22. Втулки - окончательная обработка.

- 23. Втулки и поршни - окончательная обработка внутренних канавок по Н9 (3 класс точности).

- 24. Втулки цилиндров судовых дизелей диаметром до 600 мм - окончательная обработка.

- 25. Гайки и контргайки с диаметром резьбы свыше 100 мм - полная токарная обработка.

- 26. Гайки специальные с резьбой - полная токарная обработка после термообработки.

- 27. Гайки суппортные - подрезание, сверление, растачивание и нарезание резьбы.

- 28. Детали с конусной резьбой - полная токарная обработка с нарезанием резьбы.

- 29. Детали с несколькими параллельными отверстиями с точным расстоянием между центрами - чистовое растачивание отверстий.

- 30. Детали валообразные из труднообрабатываемых сталей и сплавов - токарная обработка с применением плазменного подогрева.

- 31. Детали сложной конфигурации с несколькими поверхностями - окончательная обработка.

- 32. Детали химаппаратуры и химоборудования из обожженного фарфора и дунитовой керамики - токарная обработка.

- 33. Диски для универсальных патронов металлообрабатывающих станков - полная токарная обработка с нарезанием спирали по торцу.

- 34. Калибры для конусной резьбы (пробки и кольца) - нарезание резьбы под доводку.

- 35. Калибры на получистовой клети - предварительное вырезание.

- 36. Калибры (пробки, кольца) для треугольной резьбы и гладкие - полная токарная обработка.

- 37. Кольца поршневые - полная токарная обработка с припуском на шлифование.

- 38. Кольца резьбовые - полная токарная обработка.

- 39. Корпуса: арматура с условным переходом до 32 мм и длиной тела корпуса от уплотнительного поля до фланца 150 мм и выше: клапанных колонок высокого давления; захлопок сложных с взаимопересекающимися осями - окончательная обработка.

- 40. Корпуса клапанов, подшипников, буксы, ролики - окончательная обработка.

- 41. Корпуса и клинья клинкетных задвижек с условным переходом до 200 мм - полная токарная обработка.

- 42. Корпуса и крышки гидромашинок, корпуса сверлильных и шлифовальных пневмомашинок - окончательная обработка.

- 43. Корпуса кранов - расточка конусных отверстий в упор.

- 44. Корпуса сдвоенных фильтров - обработка отверстий.

- 45. Корпуса стаканов и сальников диаметром свыше 150 мм - окончательная обработка с большим количеством переходов и посадок.

- 46. Корпуса центробежных насосов - полная токарная обработка.

- 47. Крышки, кольца с лабиринтными канавками диаметром свыше 500 мм - полная токарная обработка.

- 48. Кулачки для универсальных патронов - нарезание резьбы под диск.

- 49. Матрицы, пуансоны, пуансонодержатели для формовочных вытяжных и вырубных штампов, пресс-форм - полная токарная обработка.

- 50. Метчики с однозаходной трапецеидальной и двухзаходной треугольной, прямоугольной, полукруглой резьбой - полная токарная обработка.

- 51. Муфты включения мощных дизелей - нарезание пересекающихся канавок.

- 52. Муфты фрикционные, цилиндры сложной конфигурации с внутренними глухими выточками - полная токарная обработка.

- 53. Патроны кулачковые и планшайбы - полная токарная обработка.

- 54. Пиноли к задним бабкам - полная токарная обработка.

- 55. Поверхности цилиндрические наружные и внутренние - доводка и притирка.

- 56. Подшипниковые щиты фланцевого исполнения - полная токарная обработка.

- 57. Подушки упорных подшипников - окончательная обработка.

- 58. Поршни алюминиевые - полная токарная обработка.

- 59. Пресс-формы средней сложности - полная токарная обработка.

- 60. Пресс-формы средней сложности - полная токарная обработка с полированием.

- 61. Прогонки трубные с трапецеидальной резьбой - нарезание резьбы.

- 62. Протяжки круглые - полная токарная обработка.

- 63. Резьбовые кольца - нарезание резьбы под доводку.

- 64. Роторы и якоря электродвигателей - полная токарная обработка.

- 65. Скользящие опоры и ступицы из двух половин диаметром до 300 - окончательная токарная обработка.

- 66. Седла и клапаны поршневых насосов - полная токарная обработка.

- 67. Слитки вакуумно-дугового и электрошлакового переплава - токарная обработка с применением плазменного подогрева.

- 68. Стаканы для герметических разъемов сложные - полная токарная обработка.

- 69. Ступицы гребных винтов регулируемого шага - окончательная обработка сферы.

- 70. Тарелки захлопок с ДУ-300 и более с несколькими посадочными размерами с резьбовыми поверхностями M100 и более - полная токарная обработка.

- 71. Трубы бурильные, обсадные, насосно-компрессорные, бурильные штанги, замки, переводники и калибры к ним - изготовление и нарезание конической резьбы.

- 72. Фильтры твердосплавные - доводка по H7-H9.

- 73. Фрезы резьбовые, гребенки к резьбонарезным головкам - изготовление.

- 74. Фрезы червячные, модульные, угловые и двухугловые несимметричные диаметром до 200 мм - полная токарная обработка.

- 75. Цанги зажимные и подающие к станкам - полная токарная обработка без шлифования.

- 76. Шейки и бочки валков всех станов - обдирка и отделка.

- 77. Шестерни цилиндрические, шкивы гладкие и для клиноременных передач диаметром свыше 500 до 1000 мм, конические и червячные диаметром свыше 300 до 600 мм - полная токарная обработка.

- 78. Шестерни мелкомодульные - полная обработка по Н7-Н9.

- 79. Шпангоуты, кольца диаметром до 600 мм - токарная обработка.

- 80. Шпиндели токарных станков длиной до 1000 мм - полная токарная обработка.

- 81. Штанги малых конусов доменных печей - токарная обработка с нарезанием резьбы.

§ 111. Токарь 5 - й разряд

Характеристика работ

- Токарная обработка и доводка сложных деталей и инструментов с большим числом переходов по 6-7 квалитетам, требующих перестановок и комбинированного крепления при помощи различных приспособлений и точной выверки в нескольких плоскостях.

- Обтачивание наружных и внутренних фасонных поверхностей и поверхностей, сопряженных с криволинейными цилиндрическими поверхностями, с труднодоступными для обработки и измерений местами.

- Токарная обработка длинных валов и винтов с применением нескольких люнетов.

- Нарезание и накатка многозаходных резьб различного профиля и шага.

- Окончательное нарезание червяков по 8-9 степеням точности.

- Выполнение операций по доводке инструмента, имеющего несколько сопрягающихся поверхностей.

- Токарная обработка сложных крупногабаритных деталей и узлов на универсальном оборудовании.

- Токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложного профиля, в том числе выполнение указанных работ по обработке деталей и инструмента из труднообрабатываемых высоколегированных и жаропрочных материалов методом совмещенной плазменно-механической обработки.

Должен знать:

- конструктивные особенности и правила проверки на точность токарных станков различной конструкции, универсальных и специальных приспособлений;

- технические характеристики и особенности эксплуатации установки плазменного подогрева;

- способы установки и выверки деталей;

- геометрию, правила термообработки, заточки и доводки различного режущего инструмента;

- основы теории резания металлов в пределах выполняемой работы;

- основные принципы калибровки сложных профилей;

- правила настройки и регулирования контрольно- измерительных инструментов и приборов;

- правила определения режима резания по справочнику и паспорту станка.

Примеры работ

- 1. Баллеры рулей средних и больших судов - окончательная токарная обработка.

- 2. Барабаны кабельные диаметром свыше 500 мм - нарезание ручьев, полная токарная обработка.

- 3. Болты, гайки, шпильки свыше М80 - окончательное точение.

- 4. Буксы золотников и суммирующие золотники паровых турбин длиной свыше 500 мм - полная токарная обработка.

- 5. Валки черновых клетей сортовых станов и промежуточных клетей с закрытыми калибрами - полная токарная обработка.

- 6. Валки обжимных черновых и получистовых клетей при прокатке рельсов, балок, швеллеров, кругов, уголков, тракторных башмаков на рельсобалочных и крупносортных станах - полная токарная обработка.

- 7. Валки полировочных клетей для прокатки рессорной полосы - полная токарная обработка.

- 8. Валы гладкие и ступенчатые длиной свыше 5000 мм - обтачивание с припуском на шлифование без и с применением плазменного подогрева.

- 9. Валы гребные (при отношении длины к диаметру до 30) - полная токарная обработка.

- 10. Валы коленчатые с числом шатунных шеек шесть и более - окончательное обтачивание шатунных шеек, подрезание щек и затылование.

- 11. Валы распределительные дизелей длиной свыше 1000 до 6000 мм - окончательная обработка.

- 12. Валы упорные судовые - окончательная обработка.

- 13. Валы-шестерни шестерных клетей прокатных станов диаметром свыше 500 мм, длиной свыше 2000 мм - полная токарная обработка.

- 14. Валы и оси длиной свыше 2000 мм - сверление глубоких отверстий и полная токарная обработка.

- 15. Винты ходовые с длиной нарезки свыше 2000 до 7000 мм - полная токарная обработка.

- 16. Винты суппортные длиной свыше 15000 мм - полная токарная обработка.

- 17. Винты и гайки с многозаходной трапецеидальной резьбой - обтачивание и нарезание резьбы.

- 18. Вкладыши разъемные - полная токарная обработка.

- 19. Втулки цилиндров судовых дизелей диаметром свыше 600 мм - окончательная обработка.

- 20. Гребенки резьбовые, калибры резьбовые, калибры конусов Морзе - доводка после шлифования.

- 21. Детали паромасляных насосов, химических насосов и установок средней величины из специальных неметаллических материалов, юстировочных узлов, редуктора привода роторного колеса - полная токарная обработка.

- 22. Диски подколпачкового устройства, карусели испарителя, вакуумные колпаки размером до 500 мм - окончательная обработка.

- 23. Инжекторы водяные и паровые - полная токарная обработка.

- 24. Калибры конусные (пробки, втулки) для гребных валов - чистовое растачивание конуса по калибру с доводкой.

- 25. Калибры (пробки, кольца) с конусной резьбой, конусные (пробки, втулки) диаметром свыше 100 мм - доводка, доводка резьбы.

- 26. Клапаны сложные высокого давления с большим количеством переходов, с соблюдением соосности и чистоты обработки по 10 классу - полная токарная обработка.

- 27. Колонны гидравлических прессов длиной до 15000 мм - полная токарная обработка.

- 28. Корпуса изделий ДУИМов - окончательная обработка.

- 29. Корпуса сложных клапанов высокого давления с большим количеством переходов с соблюдением соосности до 0,05 мм - окончательная обработка.

- 30. Корпуса - обработка по шаблону наружных сфер с полировкой до 8 класса чистоты и расточка по шаблону внутренней сферы.

- 31. Корпуса с большим количеством внутренних и наружных переходов - обработка по Н7.

- 32. Корпуса редукторов - полная токарная обработка.

- 33. Корпуса герметических разъемов высокого давления сложные - полная токарная обработка.

- 34. Кулисы кузнечно-прессового оборудования - полная токарная обработка.

- 35. Матрицы, пуансоны формовочных, вырубных, вытяжных штампов; ковочные штампы и пресс-формы сложного профиля с полированием в размер матрицы для пресс-форм - растачивание сферических гнезд по шаблону.

- 36. Притиры резьбовые с треугольной, прямоугольной и трапецеидальной резьбой - полная токарная обработка.

- 37. Приспособления сложные - растачивание на суппорте станка.

- 38. Роторы сложных центрифуг - полная обработка.

- 39. Роторы цельнокованые паровых турбин - предварительная обработка.

- 40. Седла клапанов - обработка радиусных поверхностей по шаблону.

- 41. Стаканы для герметических разъемов сложные - полная токарная обработка.

- 42. Трубы дейдвудные - чистовая обработка.

- 43. Фрезы червячные, модульные, угловые и двухугловые несимметричные диаметром свыше 200 мм - окончательное нарезание резьбы.

- 44. Цилиндры компрессоров - полная токарная обработка.

- 45. Цилиндры гидропрессов - растачивание отверстий.

- 46. Червяки многозаходные - окончательное нарезание резьбы.

- 47. Шатуны - полная токарная обработка.

- 48. Шпиндели токарных станков длиной свыше 1000 мм - полная токарная обработка.

- 49. Шестерни цилиндрические, шкивы гладкие и для клиноременных передач диаметром свыше 1000 мм, конические и червячные диаметром свыше 600 мм - полная токарная обработка.

- 50. Шестерни цилиндрические диаметром до 2000 мм, шкивы гладкие - полная токарная обработка с применением плазменного подогрева.

- 51. Штанги гребных валов регулируемого шага длиной до 10000 мм - чистовая обработка.

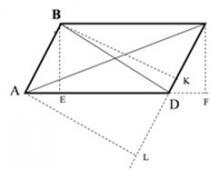

§ 112. Токарь 6 - й разряд

Характеристика работ

- Токарная обработка и доводка на универсальных токарных станках сложных экспериментальных и дорогостоящих деталей и инструмента по 1-5 квалитетам с большим числом переходов и установок, с труднодоступными для обработки и измерений местами, требующих при установке комбинированного крепления и высокоточной выверки в различных плоскостях.

- Доводка и полирование по 5 квалитету сложного специального инструмента различной конфигурации с несколькими сопрягающимися поверхностями.

- Нарезание многозаходных резьб сложного профиля любого модуля и шага.

- Окончательное нарезание профиля червяков по 6-7 степеням точности.

- Токарная обработка сложных крупногабаритных деталей, узлов и тонкостенных длинных деталей, подверженных деформации, на универсальных и уникальных токарных станках.

- Токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложных профилей, в том числе выполнение указанных работ по обработке деталей и инструмента из труднообрабатываемых, высоколегированных жаропрочных материалов методом совмещенной плазменно-механической обработки.

Должен знать:

- конструкцию и правила проверки на точность токарных станков различных типов;

- устройство, геометрию и правила термообработки, заточки и доводки всех видов режущего инструмента;

- способы достижений установленной точности и чистоты обработки;

- требования, предъявляемые к плазменно-механической обработке, и условия применения при этом методе специальных приспособлений;

- основные принципы калибрования сложных профилей;

- правила определения наивыгоднейших режимов резания по справочникам и паспорту станка;

- расчеты, связанные с выполнением сложных токарных работ.

Примеры работ

- 1. Валки блюминга, слябинга и чистовых клетей прокатных и проволочных станов - полная токарная обработка без и с применением плазменного подогрева.

- 2. Валки калибровочного стана - полная токарная обработка.

- 3. Валки чистовых клетей с открытыми калибрами и предчистовых клетей с закрытыми калибрами - полная токарная обработка.

- 4. Валки универсальных клетей для прокатки облегченных профилей - полная токарная обработка.

- 5. Валки предчистовых клетей для прокатки рельсов и фасонных профилей - полная токарная обработка.

- 6. Валы распределительные дизелей длиной свыше 6000 мм - окончательная обработка.

- 7. Валы разгонные - нарезание восьмизаходных резьб с прогрессивно нарастающим шагом.

- 8. Валы паровых турбин высокого и низкого давления - чистовая обработка под шлифование и нарезание резьбы или притачивание конусов по муфтам.

- 9. Валы паровых турбин высокого и низкого давления - чистовая обработка под шлифование и нарезание резьбы или притачивание конусов по муфтам с применением плазменного подогрева.

- 10. Валы гидравлических турбин - полная чистовая обработка вала и рубашек без и с применением плазменного подогрева.

- 11. Валы гребные (при отношении длины к диаметру свыше 30) - полная токарная обработка.

- 12. Винты с радиусной спиралью под шарики - окончательная доводка спирали двух сопрягаемых деталей.

- 13. Винты ходовые с длиной нарезки свыше 7000 мм - полная токарная обработка с нарезанием резьбы.

- 14. Втулки дейдвудные - растачивание борштангой на судне.

- 15. Головки магниевые многоканальные - доводка основная.

- 16. Головки расточные с многозаходной резьбой - полная токарная обработка.

- 17. Детали и узлы сложные к химическим насосам и установкам крупных размеров из специальных неметаллических материалов и кислотных сплавов - полная токарная обработка.

- 18. Диски подколпачкового устройства, карусели испарителя, вакуумные колпаки размером свыше 500 мм - полная токарная обработка.

- 19. Калибры резьбовые с многозаходной трапецеидальной резьбой - полная токарная обработка.

- 20. Колонны гидравлических прессов - полная токарная обработка.

- 21. Колпаки сложной конфигурации - полная токарная обработка.

- 22. Пресс-формы многоместные сложной конфигурации - полная токарная обработка с полированием.

- 23. Ступицы гребных винтов диаметром свыше 5000 мм - окончательная обработка.

- 24. Шестерни цилиндрические с диаметром свыше 2000 мм, шкивы гладкие - полная токарная обработка с применением плазменного подогрева.

- 25. Штанги гребных валов регулируемого шага длиной свыше 10000 мм - чистовая обработка.

§ 112а. Токарь 7 - й разряд

Характеристика работ

- Токарная обработка и доводка на сферотокарных станках деталей со сферическими поверхностями по 5-6 квалитетам с большим числом переходов и установок, в том числе после термообработки (закалки).

- Токарная обработка и доводка особо сложных деталей блоков, агрегатов, продукции химического, радиохимического, химико-металлургического производств, комплектующих изделий и конструкций из ядерно-делящихся, взрывопожароопасных материалов в камерах с использованием защитных средств (экранов) от воздействия радиоактивного излучения.

Должен знать:

- способы установки, крепления и выверки сложных деталей, методы определения технологической последовательности обработки деталей;

Примеры работ

- 1. Ложементы сложной конструкции с одной, двумя сферическими поверхностями - токарная обработка.

- 2. Патроны технологические (глухие и с отверстиями) для обработки шаров и полусфер после термообработки по 5-6 квалитетам и шероховатостью Ra 0,15-0,1 - токарная обработка.

- 3. Чаши калибровые - окончательная токарная обработка после термообработки с притиркой по 5-6 квалитетам и шероховатостью Ra 0,2-0,1.

- 4. Шары калибровые - окончательная токарная обработка после термообработки с доводкой и полировкой по 5-6 квалитетам и шероховатостью Ra 0,2-0,1.

§ 112б. Токарь 8 - й разряд

(Тарифно-квалификационная характеристика дополнительно включена приказом Минздравсоцразвития России от 13 ноября 2008 года N 645)

Характеристика работ

- Токарная обработка и доводка на сферотокарных станках особо сложных и ответственных деталей и узлов со сферическими поверхностями по 3-5 квалитетам, с несколькими пересекающимися плоскостями, криволинейными поверхностями и осями для химического, радиохимического, химико-металлургического производств, из ядерно-делящихся, взрывопожароопасных материалов в камерах с использованием защитных средств (экранов) от воздействия радиоактивного излучения.

Должен знать:

- конструкцию и правила проверки на точность сферотокарных станков;

- способы установки, крепления и выверки сложных деталей и методы определения технологической последовательности обработки;

- способы достижения установленной точности и чистоты обработки;

- расчеты, связанные с выполнением сложных токарных работ;

- правила работы с ядерно-делящимися, взрывопожароопасными материалами;

- правила работы с использованием защитных средств (экранов) от воздействия радиоактивного излучения.

Примеры работ

- 1. Чаши, шары калибровые, сферические - окончательная токарная обработка и доводка после термообработки по 3-5 квалитетам и шероховатостью Ra 0,1-0,015.