На рабочем месте должны находиться рабочие и контрольно- измерительные инструменты, необходимые для выполнения заданной операции. К размещению инструментов, заготовок и материалов на рабочем месте предъявляютсяопределенные требования :

На рабочем месте должны находиться только те инструменты, материалы и заготовки, которые необходимы для выполнения данной работы;

Инструменты и материалы, которые рабочий использует часто, должны располагаться ближе к нему (на рис. 1.4, а эти зоны расположены справа и слева от работающего и обозначены дугами 1 радиусом приблизительно 350 мм);

Инструменты и материалы, используемые реже, должны располагаться в зонах, обозначенных дугами 2 радиусом приблизительно 500 мм;

Инструменты и материалы, используемые крайне редко, должны располагаться в зонах, обозначенных дугами 3. Их досягаемость обеспечивается только при наклонах корпуса работника.

Правила содержания рабочего места

В связи с тем, что рациональная организация рабочего места и правильное размещение инструментов и материалов в процессе работы играют существенную роль в обеспечении ее качества, следует соблюдать перечисленные ниже правила.

До начала работы необходимо:

Проверить исправность верстака, тисков, приспособлений, индивидуального освещения и механизмов, используемых в работе;

Ознакомиться с инструкцией или технологической картой, чертежом и техническими требованиями к предстоящей работе;

Отрегулировать высоту тисков по своему росту;

Проверить наличие и состояние инструментов, материалов и. заготовок, используемых в работе;

Расположить на верстаке инструменты, заготовки, материалы и приспособления, необходимые для работы.

Во время работы необходимо:

Иметь на верстаке только те инструменты и приспособления, которые используются в настоящий момент (все остальное должно находиться в ящиках верстака);

Возвращать использованный инструмент на исходное место;

Постоянно поддерживать чистоту и порядок на рабочем месте.

По окончании работы необходимо:

Очистить инструмент от стружки, протереть, уложить в футляры и убрать в ящики верстака;

Очистить от стружки и грязи столешницу верстака и тиски;

Убрать с верстака неиспользованные материалы и заготовки, а также обработанные детали;

Выключить индивидуальное освещение.

Техника безопасности

|

7. Работы, связанные со снятием и установкой тяжелых узлов и агрегатов автомобиля, выполняйте с помощником. 8. Емкости с горюче-смазочными и лакокрасочными материалами, хранящимися в мастерской, всегда должны быть плотно закрыты. Не допускайте нахождения таких материалов в зоне падения искр при использовании металлорежущего инструмента. 9. Не допускайте попадания масел (особенно отработанных), антифриза и электролита на открытые участки кожи. В случае попадания смойте как можно быстрее мыльным раствором. 10. Не используйте для очистки кожи рук бензин, дизельное топливо, растворители и тл. 11. Помните, что неправильное обслуживание электрооборудования и топливной аппаратуры может привести к пожару. Если вы не уверены в своих знаниях по обслуживанию указанных систем, лучше обратитесь к специалистам. Если вы все же решили выполнить работу самостоятельно, строго следуйте всем рекомендациям и предупреждениям. | ||||||||||||

|

1. Любые работы по ремонту и техническому обслуживанию автомобиля необходимо проводить в просторном, хорошо вентилируемом и освещенном помещении. 2. Оборудование мастерской (грузоподъемные механизмы, станки, электроинструменты) должно быть специально приспособлено для выполнения ремонтных операций (например, для питания переносных осветительных приборов желательно использовать источники низкого напряжения - 36 или 12 В, а не 220 В). 3. Не курите и не пользуйтесь открытым огнем в помещении, где стоит автомобиль, находятся горюче-смазочные материалы и пр. 4. При работе со слесарным инструментом используйте перчатки - они защитят руки не только от грязи, но и от царапин и порезов. 5. Любые работы снизу автомобиля выполняйте в защитных очках. 6. При проведении кузовного ремонта (шпатлевка, покраска, шлифовка) надевайте респиратор и обеспечьте дополнительную вентиляцию помещения. | ||||||||||||

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1 Анализ технологического процесса

1.1 Характеристика работ слесаря механосборочных работ

Слесарь механосборочных работ - осуществляет сборку и наладку машин и механизмов из деталей.

Выполняет такие основные виды слесарных работ как:

сборка и регулировка простых узлов и механизмов;

– сборка механизмов средней сложности с применением специальных устройств;

– cборка деталей под прихватку и сварку;

– резка заготовок из прутка и листа на ручных ножницах и ножовках;

– cнятие фасок;

– cверление отверстий по разметке на простом сверлильном станке, а также пневматическими и электрическими машинками;

– нарезание резьбы метчиками и плашками;

– разметка простых деталей;

– cоединение деталей и узлов пайкой, клеями, болтами и холодной клепкой;

– испытание собранных узлов и механизмов на стендах и прессах гидравлического давления.

1.2 Должностные обязанности

Слесарь механосборочных работ обязан:

– находиться на рабочем месте в установленной спецодежде и голов ном уборе;

– для обслуживания установки применять только исправные принадлежности, инструменты и инвентарь;

– обеспечивать бесперебойную работу установки согласно инструкции по обслуживанию и принимать меры для предупреждения неисправностей и аварий;

– соблюдать правила безопасности на рабочем месте;

– соблюдать требования действующих нормативных актов в области промышленной безопасности в объеме, необходимом для обеспечения безопасной производственной деятельности согласно профессиональным обязанностям.

1.3 Основные опасности технологического процесса

У слесаря механосборочного цеха в течении 8 часовой рабочей смены могут иметь место следующие опасные и вредные производственные факторы:

– повышенный уровень шума;

– повышенный уровень вибрации;

– движущиеся машины и механизмы, передвигающиеся изделия, заготовок материалы;

– пожары и взрывы;

– воздействие электрического тока;

– повышенная или пониженная температура окружающей среды, поверхности оборудования, материалов;

– повышенная запыленность воздуха металлической и абразивной пылью, сварочными аэрозолями;

– недостаточная освещенность рабочей зоны.

2. Анализ рабочего места

На рисунке 1.1 представлена схема помещения (РММ), в которой работает слесарь.

Рисунок 1.1 - Схема рабочего места слесаря механосборочных работ

1 - станок шлифовальный16К20; 2 - стол для мойки и сушки деталей; 3 - стеллаж - подставка; 4 - стул подъемно-поворотный; 5 - стол сборщика.

Рабочее место слесаря механосборочных работ организуют, исходя из условий обеспечения безаварийной и бесперебойной работы оборудования. На рабочем месте вывешивают инструкцию по обслуживанию, обязанности и права машиниста, правила обслуживания, возможные неисправности и способы их устранения. На рабочем месте следует соблюдать чистоту, а также соблюдать санитарно-гигиенические требования, правила техники безопасности и противопожарной безопасности. Рабочее место должно быть хорошо освещено естественным или искусственным светом. Параметры оборудования для его отопления и вентиляции, должны удовлетворять действующим нормам, условиям безопасного обслуживания и проведения ревизий, ремонтов, т.е. выполнения демонтажа и последующей сборки.

Основные средства труда на рабочем месте слесаря механосборочных работ указаны в таблице 2.1.

Таблица 2.1 - Оборудование и инструменты слесаря механосборочных работ

Средствами безопасности на данном рабочем месте является применение СИЗ, проведение инструктажей, а также на самом рабочем месте располагаются памятки безопасности перед началом работ, во время работы и по окончанию работы слесаря механосборочных работ.

Оценка обеспеченности работников СИЗ осуществляется посредством сопоставления фактически выданных средств с нормами бесплатной выдачи рабочим и служащим сертифицированной специальной одежды, специальной обуви и правилами, утвержденными в установленном порядке, а также путем проверки соблюдения правил обеспечения СИЗ (наличие личной карточки учета, заполненной в установленном порядке).

Слесарь механосборочных работ должен быть обеспечен СИЗ, представленными в таблице 2.2.

Таблица 2.2 - Средства индивидуальной защиты слесаря механосборочных работ

|

Перечень СИЗ, положенных работнику согласно действующим нормам |

Наличие СИЗ у работников (есть, нет) |

Соответствие СИЗ условиям труда (соответствует, не соответствует) |

Наличие сертификата или декларации соответствия (номер и срок действия) |

||

|

Плащ прорезиненный |

соответствует |

Сертификат № 0234534 по 27.09.2013 г. |

|||

|

Костюм на утепляющей прокладке |

соответствует |

Сертификат № П1443 по 27.03.2014 г. |

|||

|

Сапоги кирзовые |

соответствует |

Сертификат № 0843002 по 28.02.2014 г. |

|||

|

Рукавицы комбинированные или перчатки с защитным покрытием |

соответствует |

Сертификат № 0584064 по 07.06.2014 г. |

|||

|

Наушники противошумные |

соответствует |

Сертификат № 0687251 по 30.05.2015 г. |

|||

|

Галоши диэлектрические |

соответствует |

Сертификат № 0020358 по 12.08.2014 г. |

|||

|

Перчатки диэлектрические |

соответствует |

Сертификат № 0351208 по 20.09.2014 г. |

|||

|

Средство индивидуальной защиты (СИЗОД) противоаэрозольное |

соответствует |

||||

|

Ботинки кожаные |

соответствует |

Сертификат № 0696448 по 15.02.2014 г. |

На предприятии существует ряд средств коллективной защиты, а именно:

- средства защиты от поражения электротоком (ограждения, сигнализация, изолирующие устройства, заземление);

- средства защиты от высоких и низких температур (термоизолирующие устройства, обогрев и охлаждение);

- средства защиты от воздействия механических факторов (ограждение, предохранительные и тормозные устройства, знаки безопасности);

- средства защиты от воздействия химических факторов (устройства для герметизации, вентиляции и очистки воздуха, дистанционного управления и т.д.).

2.1 Анализ опасных и вредных производственных факторов

При работе слесаря механосборочного цеха выделяют следующие опасные и вредные производственные факторы (ГОСТ 12.0.003 - 74. ССБТ «Опасные и вредные производственные факторы. Классификация») .

В условиях сборки, как правило, устанавливается комплекс физических, химических и психофизиологических опасных и вредных производственных факторов, и слесарь механосборочных работ может подвергаться комбинированному воздействию нескольких вредных факторов в сочетании с другими неблагоприятными факторами, такими, как шум, вибрация, ультразвук, высокая и низкая температура и др.

Основными физическими травмоопасными факторами при механосборочных работах являются:

Подвижные элементы оборудования, поворотные столы, промышленные работы и манипуляторы, перемещаемые грузы, пневмо- и электроинструменты, рабочие инструменты ручных машин, особенно быстровращающиеся сверла, абразивные круги, способные нанести травму при случайном соприкосновении с ними в процессе работы и в случае захвата одежды, а также внезапного их разрушения (например, разрыв шлифовального или заточного круга);

Заготовки и детали при их установке на верстак и при снятии с верстака, стола, станка или стенда вручную без соответствующих приспособлений;

Повышенная или пониженная влажность воздуха;

Повышенная или пониженная подвижность воздуха;

Повышенный уровень ионизирующих излучений;

Повышенный уровень статического электричества;

Повышенная напряженность магнитного поля;

Повышенный уровень шума на рабочем месте;

Повышенный уровень вибрации;

Отсутствие или недостаток естественного света;

Недостаточная освещенность рабочей зоны;

Пониженная контрастность;

Повышенная пульсация светового потока.

3. Оценка действующих вредных производственных факторов на рабочем месте

Оценка условий труда на данном рабочем месте по степени вредности и опасности факторов производственной среды и трудового процесса представлены в таблице 3.1.

Таблица 3.1 - Оценка условий труда по степени вредности и (или) опасности факторов производственной среды и трудового процесса

|

Класс условий труда |

||

|

Химический |

||

|

Биологический |

||

|

Инфразвук |

||

|

Ультразвук воздушный |

||

|

Вибрация общая |

||

|

Вибрация локальная |

||

|

Неионизирующие излучения |

||

|

Ионизирующие излучения |

||

|

Микроклимат |

||

|

Световая среда |

||

|

Тяжесть труда |

||

|

Напряженность труда |

||

Выполняются работы в особых условиях труда или выполняются работы в особых условиях труда, связанных с наличием ЧС: нет.

По травмоопасности: 1 - оптимальный

По обеспеченности СИЗ: соответствует требованиям обеспеченности СИЗ. слесарь шум защита труд

Гарантии и компенсации работникам, занятым на тяжелых работах, работах с вредными и (или) опасными условиями труда представлены в таблице 3.2.

Таблица 3.2 - Компенсации работникам, занятым на тяжелых работах, работах с вредными и (или) опасными условиями труда

|

Виды компенсаций |

Фактическое Наличие |

По результатам оценки условий труда |

|||

|

Необходимость в установлении компенсации (да, нет) |

Основание |

||||

|

Размер повышения оплаты труда работников |

Трудовой кодекс Российской Федерации от 30 декабря 2001 г. N197 - ФЗ. Часть третья. Раздел VI. Оплата и нормирование труда. Глава 21. Заработная плата. Статья 147. Постановление от 20.11.2008 г. № 870 "Об установлении сокращенной продолжительности рабочего времени, ежегодного дополнительного оплачиваемого отпуска, повышенной оплаты труда работникам, занятым на тяжелых работах, работах с вредными и(или) опасными или иными особыми условиями труда", п. 1. |

||||

|

Ежегодный дополнительный оплачиваемый отпуск |

отсутствует |

||||

|

Продолжительность рабочего времени |

отсутствует |

||||

|

Молоко или другие равноценные пищевые продукты |

Трудовой кодекс Российской Федерации от 30 декабря 2001 г. N 197-ФЗ. Часть третья. Раздел X. Охрана труда. Глава 36. Обеспечение прав работника на охрану труда Статья 222 Перечень вредных производственных факторов, при воздействии которых в профилактических |

||||

|

Министерства здравоохранения и социального развития РФ от 16 февраля 2009 г. (с изменениями от 19.04.2010г.) N 45н приложение 3 п. 199 |

|||||

|

Лечебно-профилактическое питание |

отсутствует |

3.1 Оценка условий труда при воздействии шума

Основными нормативно - техническими документами в области шумового воздействия, на основании которых проводились измерения является СН 2.2.4/ 2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки» .

Фактические и нормативные значения измеряемых параметров представлены в таблице 3.3

Таблица 3.3 - Оценка условий труда при воздействии шума

|

Продолжительность воздействия |

Временная характеристика |

Макс. значение (дБА) |

Фактич. Значение (дБА) |

Эквивалент, уровень (с учетом времени) (дБА) |

|||||

|

Шум: выполнение всех видов работ на постоянных рабочих местах в производственных помещениях и на территории предприятий Источник: работа технологического оборудования заготовительного участка (проникающий) Место измерения: электротехнический участок Шум: выполнение всех видов работ на постоянных рабочих местах в производственных помещениях и на территории предприятий Источник: фоновый. Место измерения: электротехнический участок Шум: выполнение всех видов работ на постоянных рабочих местах в производственных помещениях и на территории предприятий. Источник: работа шлифмашины. Место измерения: электротехнический участок |

Непостоянный - прерывистый Непостоянный - прерывистый Непостоянный - прерывистый |

3.2 Оценка уровня вибрации

Допустимый уровень вибрации регламентируется в соответствии с СН 2.2.4/2.1.8.566 - 96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий» и ГОСТ 31192.2-2005 «Измерение локальной вибрации и оценка ее воздействия на человека» .

Результаты измерений занесены в таблицу 3.4

Таблица 3.4 - Результаты измерений

|

Наименование фактора, источник, место проведения измерений |

Продолжительность воздействия |

Временная характеристика |

Фактич. значение |

Эквивалент, уровень (с учетом времени) |

|||||

|

Вибрация локальная, уровень виброускорения Источник: работа шлифмашины Место измерения: электротехнический участок, при зачистке, на рукояти шлифмашины |

Непостоянная - прерывистая |

||||||||

Как видно из таблицы фактический уровень звукового давления не превышает предельно допустимых уровней по эквивалентному уровню звука. Значит, рабочее место по показателю уровня вибрации относится к классу условий труда 2 - допустимый.

Длительное воздействие вибрации на работающего может привести к возникновению и развитию вибрационной болезни.

3.3 Оценка микроклимата на рабочем месте

Основным нормативно - техническим документом, на основании которого проводились измерения является ГОСТ 12.1.005-88 «ССБТ. Общие санитарно - гигиенические требования к воздуху рабочей зоны» .

Фактические и нормативные значения по показателям микроклимата представлены в таблице3.5.

Таблица 3.5 - Оценка условий труда по показателям микроклимата

|

Наименование фактора, общая характеристика, параметры оценки |

Единицы измерения |

Продолжительность воздействия |

Нормативное Значение (холодный и теплый период) |

Фактическое значение |

Класс условий |

|||

|

Относительная влажность воздуха |

||||||||

|

Скорость движения воздуха |

||||||||

|

Температура воздуха |

3.4 Оценка освещенности на рабочем месте

Основным нормативно - техническим документом, на основании которого проводились измерения является СП 52.13330.2011 «Естественное и искусственное освещение» .

Сведения об использованных средствах измерения (приборах): люксметр - яркомер «ТКА - 04\ 3», прибор комбинированный (пульсметр - люксметр) «ТКА - ПКМ 08».

Фактические и нормативные значения показателей освещенности представлены в таблице 3.6.

Таблица 3.6 - Оценка условий труда по показателям освещенности

|

Наименование фактора производственной среды и трудового процесса, ед. измерения |

ПДК, ПДУ, допустимый уровень |

Фактический уровень фактора производственной среды и трудового процесса |

Продолжительность воздействия (% раб. вр.) |

Класс условий труда |

||

|

Освещенность в системе общего освещения, лк |

||||||

|

Освещенность в системе общего освещения, лк |

||||||

|

Освещенность в системе общего освещения, лк |

||||||

|

Тяжесть трудового процесса |

Р 2.2.2006-05 утв. 29.07.05 |

Совокупность показателей тяжести |

||||

|

Напряженность трудового процесса |

Р 2.2.2006-05 утв. 29.07.05 |

Совокупность показателей напряженности |

Фактические показатели освещенности не превышают допустимые, класс условий труда - 2.

3.5 Оценка тяжести и напряженности трудового процесса

Измерения тяжести на рабочих местах проводятся в соответствии с 2.2.2006-05 «Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда» .

Фактические и нормативные значения измеряемых параметров представлены в таблице 3.7.

Таблица 3.7 -Фактические и нормативные значения измеряемых параметров

|

Показатели тяжести трудового процесса |

Допустимые значения |

Фактические значения |

Класс условий труда |

||

|

При региональной нагрузке (с преимущественным участием мышц рук и плечевого пояса) при перемещении груза на расстояние до 1 м |

Для мужчин до 5000 |

||||

|

Для женщин до 3000 |

|||||

|

1.2 При общей нагрузке (с участием мышц рук, корпуса, ног) |

|||||

|

При перемещении груза на расстояние от 1 до 5 м |

Для мужчин до 25000 |

||||

|

Для женщин до 15000 |

|||||

|

При перемещении груза на расстояние более 5 м |

Для мужчин до 46000 |

||||

|

Для женщин до 28000 |

|||||

|

2) масса поднимаемого и перемещаемого груза вручную, кг |

|||||

|

Подъем и перемещение (разовое) тяжести при чередовании с другой работой (до 2-х раз в час) |

Для мужчин до 30 |

||||

|

Для женщин до 10 |

|||||

|

Подъем и перемещение (разовое) тяжести постоянно в течение рабочей смены |

Для мужчин до 15 |

||||

|

Для женщин до 7 |

|||||

|

2.3 Суммарная масса грузов, перемещаемых в течение каждого часа смены |

|||||

|

С рабочей поверхности |

Для мужчин до 870 |

Суммарная масса грузов по п. 2.3.1 и п. 2.3.2 - 162,5 кг |

|||

|

Для женщин до 350 |

|||||

|

Для мужчин до 435 |

|||||

|

Для женщин до 175 |

|||||

|

3. СТЕРЕОТИПНЫЕ РАБОЧИЕ ДВИЖЕНИЯ |

|||||

|

При локальной нагрузке (с участием мышц кистей и пальцев рук) |

|||||

|

При региональной нагрузке (при работе с преимущественным участием рук и плечевого пояса) |

|||||

|

Одной рукой |

Для мужчин до 36000 |

||||

|

Для женщин до 22000 |

|||||

|

Двумя руками |

Для мужчин до 70000 |

Суммарная статическая нагрузка по п. 4.1, п. 4.2 и п. 4.3 - 24600 кгс*сек |

|||

|

Для женщин до 42000 |

|||||

|

С участием мышц корпуса и ног |

Для мужчин до 100000 |

||||

|

Для женщин до 60000 |

В таблице 3.8 представлены показатели напряженности трудового процесса.

Таблица 3.8 - Фактические и нормативные значения измеряемых параметров.

|

Показатели напряженности трудового процесса |

Нормативное значение |

Результаты обследования |

Класс условий труда |

||

|

1) ИНТЕЛЛЕКТУАЛЬНЫЕ НАГРУЗКИ |

|||||

|

Решение простых задач по инструкции |

|||||

|

Восприятие сигналов (информации) и их оценка |

Восприятие сигналов с последующей коррекцией действий и операций |

||||

|

Распределение функций по степени сложности задания |

Обработка, выполнение задания и его проверка |

||||

|

Характер выполняемой работы |

Работа по установленному графику с возможной его коррекцией по ходу деятельности |

||||

|

2) СЕНСОРНЫЕ НАГРУЗКИ |

|||||

|

Длительность сосредоточенного наблюдения (% времени смены) |

|||||

|

Плотность сигналов (световых, звуковых) и сообщений в среднем за 1 час работы |

|||||

|

Число производственных объектов одновременного наблюдения |

|||||

|

Размер объекта различения (при расстоянии от глаз работающего до объекта различения не более 0,5 м) в мм при длительности сосредоточенного наблюдения (% времени смены) |

5 - 1.1 мм - более 50 % 1 - 0.3 мм - до 50 % менее 0.3 мм - до 25 % |

5 - 1.1 мм - более 50 % |

|||

|

Работа с оптическими приборами (микроскопы, лупы и т.п.) при длительности сосредоточенного наблюдения (% времени смены) |

|||||

|

Наблюдение за экранами видеотерминалов, при буквенно-цифровом типе отображения информации |

|||||

|

Нагрузка на слуховой анализатор (при производственной необходимости восприятия речи или дифференцированных сигналов) |

Разборчивость слов и сигналов от 90 до 70 %. Имеются помехи, на фоне которых речь слышна на расстоянии до 3.5 м |

||||

|

3) ЭМОЦИОНАЛЬНЫЕ НАГРУЗКИ |

|||||

|

Степень ответственности за результат собственной деятельности. Значимость ошибки |

Несет ответственность за функциональное качество вспомогательных работ (заданий). Влечет за собой дополнительные усилия со стороны вышестоящего руководства (бригадира, мастера и т.п.) |

||||

|

Степень риска для собственной жизни |

Исключена |

Исключена |

|||

|

Степень ответственности за безопасность других лиц |

Исключена |

Исключена |

|||

|

Количество конфликтных ситуаций, обусловленных профессиональной деятельностью, за смену |

|||||

|

4) МОНОТОННОСТЬ НАГРУЗОК |

|||||

|

Число элементов (приемов), необходимых для реализации простого задания или в многократно повторяющихся операциях |

|||||

|

Продолжительность (в сек) выполнения простых заданий или повторяющихся |

|||||

|

Время активных действий (в % к продолжительности смены). В остальное время - наблюдение за ходом производственного процесса |

|||||

|

Монотонность производственной обстановки (время пассивного наблюдения за ходом техпроцесса в% от времени смены) |

|||||

|

5) РЕЖИМ РАБОТЫ |

|||||

|

Фактическая продолжительность рабочего дня |

|||||

|

Сменность работы |

Цвухсменная работа (без ночной смены) |

Односменная работа (без ночной смены) |

|||

|

Наличие регламентированных перерывов и их продолжительность |

Перерывы регламентированы, недостаточной продолжительности: от 3 до 7 % рабочего времени |

Фактические показатели тяжести трудового процесса и напряженности не превышают допустимые, класс условий труда - 2.

4. Разработка мероприятий по улучшению условий труда

4.1 Мероприятия по защите от шума. Средство коллективной защиты

Источником шума является шлифовальный станок 16К20, который находится в мастерской и производит эквивалентный уровень звука за смену при обработке 95 дБА. Снижение шума в производственном помещении в зоне отраженного звука обеспечивается акустической обработкой помещения с помощью звукопоглощающей облицовки

Звукопоглощение - это ослабление уровня шума, распространяющегося в помещении вследствие отражения энергии от облицовочных материалов ограждений, конструктивных частей оборудования.

Звукопоглощение характеризуют коэффициентом звукопоглощения, который представляет собой отношение энергии, поглощенной 1 м 2 поверхности, к падающей на эту поверхность энергии. Звукопоглощающие облицовки обычно размещают в помещении на по-толке и на стенах. Площадь облицовываемой поверхности для достижения максимально возможного эффекта должна составлять не менее 60 % общей площади ограничивающих помещение поверхностей.

Наиболее часто для акустической обработки производственных помещений применяются облицовки, состоящие из пористых волокнистых звукопоглощающих материалов типа матов или мягких плит, закрытых со стороны помещения перфорированными экранами (рисунок 4.1).

Рисунок 4.1 - Схема звукопоглощающей облицовки

Перфорированный экран 1 защищает звукопоглощающий материал 3 от механических повреждений. Чтобы предотвратить высыпание через отверстия перфорации звукопоглощающих волокнистых материалов (особенно стекломинераловатных), между экраном и волокнистым материалом помещается защитная оболочка 2 из акустически прозрачной ткани.

При необходимости снижения шума в помещении, преимущественно в области низких частот, звукопоглощающую облицовку следует относить от поверхности стены на 100 - 250 мм, оставляя между потолком 5 или стеной и облицовкой воздушный промежуток 4.

Общая суммарная площадь ограничивающих помещение поверхностей за исключением поверхности пола:

Площадь звукопоглощающей конструкции:

Объем помещения:

По таблице значения постоянной переменной:

Постоянная помещения:

Эквивалентная площадь звукопоглощения поверхностями, не занятыми звукопоглощающей облицовкой:

Величина суммарного добавочного поглощения, вносимого конструкцией звукопоглощающей облицовки:

Средний коэффициент звукопоглощения акустически обработанного помещения:

Постоянная помещения после акустической обработки:

Величина снижения уровней звукового давления в результате акустической обработки помещения:

Уровень звука после акустической обработки:

Для создания в помещении нормируемого уровня шума выберем конструкция облицовки в виде слоя материала «Акминит» (рисунок 4.2).

Рисунок 4.2 - Облицовочный материал «Акминит»

Акминит - звукопоглощающий материал. Производится в виде плит, состоящих из минеральной или стеклянной гранулированной ваты на связующем из смеси крахмала, каолина, литопона и поливинилацетатной эмульсии.

Плиты выпускают объемной массой 350 - 400 кг / м 3 и пределом прочности на изгиб 0,7 - 1,0 МПа, с высоким коэффициентом звукопоглощения - 0,78 и размером 300х300х20 мм.

Размер производственного помещения слесаря механосборочного цеха: 3600х2600х2100 мм.

Произведем расчеты по выше приведенным формулам:

После применения звукопоглощающей облицовки уровень шума не превышает допустимое значение равно 80 дБ.

4.2 Средства индивидуальной защиты

Спецодежда - одно из основных СИЗ. Основное назначение спецодежды состоит в обеспечении надежной защиты тела человека от различных производственных факторов при сохранении нормального функционального состояния и работоспособности. В соответствии с Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды слесарю механосборочного цеха полагается:

Костюм хлопчатобумажный - срок носки 12 месяцев;

Рукавицы комбинированные - срок носки 2 месяца

Каска защитная общего назначения - 1 на 2 года;

Очки защитные от механических повреждений - срок носки до износа

Перчатки диэлектрические - дежурные

Ботинки кожаные - 1 пара;

Зимой дополнительно:

Куртка хлопчатобумажная на утепляющей прокладке - срок носки 30 месяцев;

Брюки хлопчатобумажные - срок носки 30 месяцев.

Для снижения уровня шума на рабочем месте предложены средства индивидуальной защиты, которые можно предложить противошумные наушники 3M PeltorOptime II. В данных наушниках средняя противошумная эффективность - 31 дБ. Данные наушники разработаны для защиты от интенсивных шумов и обеспечивают надежную защиту от шумов высокой, средней и низкой часто. При защите от шумов высоких частот их эффективность составляет 32 дБ, средних частот - 28 дБ, а для шумов низких частот - 20 дБ. Превышение предельно допустимых уровней по эквивалентному уровню шума на рабочем месте слесаря механосборочного цеха 15 дБ А. По критерию акустической эффективности эти наушники подойдут.

Рисунок 4.3 - Противошумные наушники 3M PeltorOptime II

5. Оценка условий труда после внедрения предлагаемых мероприятий

Оценка условий труда после внедрения предлагаемых мероприятий представлена в таблице 5.1.

Таблица 5.1 - Оценка условий труда после внедрения предлагаемых мероприятий

|

Наименование факторов производственной среды и трудового процесса |

Класс условий труда |

||

|

Химический |

|||

|

Биологический |

|||

|

Аэрозоли преимущественно фиброгенного действия |

|||

|

Инфразвук |

|||

|

Ультразвук воздушный |

|||

|

Вибрация общая |

|||

|

Вибрация локальная |

|||

|

Неионизирующие излучения |

|||

|

Ионизирующие излучения |

|||

|

Микроклимат |

|||

|

Световая среда |

|||

|

Тяжесть труда |

|||

|

Напряженность труда |

|||

|

Общая оценка условий труда по степени вредности и (или) опасности факторов производственной среды и трудового процесса |

|||

Заключение

В первой главе произведен анализ технологического процесса. В ходе анализа были описаны порядок действий слесаря механосборочных работ, анализ опасностей технологического процесса, должностные обязанности и набор навыков. Приведены технологические схемы, а также применяемые на предприятии средства индивидуальной защиты.

Произведена оценка действующих вредных производственных факторов на рабочем месте.

Представлены мероприятия по улучшению условий труда по таким показателям, как шум.

Рассмотрена эффективность предложенных мероприятий по защите от шумового воздействия на организм человека.

Размещено на Allbest.ru

...Подобные документы

Общие положения по проведению аттестации рабочих мест. Алгоритм проведения аттестации рабочего места слесаря-ремонтника. Оценка индивидуальных средств защиты и травмобезопасности. Гигиенические требования к микроклимату производственных помещений.

курсовая работа , добавлен 20.11.2011

Понятие рабочего места. Оценка рабочего места маляра по условиям микроклимата, освещенности, шума. Аттестация рабочего места оператора электронно-вычислительных и вычислительных машин. Мероприятия по улучшению и оздоровлению условий труда в организации.

курсовая работа , добавлен 22.11.2013

Краткое описание бокса вибродиагностики ООО "Новоангарский АТЦ". Анализ опасных и вредных производственных факторов: оценка уровня шума, освещенности, электромагнитного излучения. Аттестация рабочего места инженера-механика. Пожарная безопасность.

контрольная работа , добавлен 10.01.2012

Основные цели и задачи аттестации, порядок ее осуществления. Проведение аттестации рабочих мест ремонтно-монтажной мастерской, классификация вредных и опасных факторов условий труда. Необходимая документация по аттестации рабочих мест слесаря-ремонтника.

курсовая работа , добавлен 14.01.2018

Особенности организации рабочего места слесаря авторемонтника, воздействие вредных и опасных производственных факторов на работника. Профессиональные болезни и средства индивидуальной защиты авторемонтника. Мероприятия по улучшению условий труда.

курсовая работа , добавлен 26.04.2016

Анализ особенностей рабочего места столяра. Оценка воздействия на работника аэрозолей преимущественно фиброгенного действия (древесной пыли). Общая гигиеническая оценка условий труда на рабочем месте. Оценка локальной вибрации, шума, микроклимата.

курсовая работа , добавлен 09.02.2014

Общая классификация опасных и вредных производственных факторов. Аттестация рабочих мест по условиям труда. Описание рабочего места токаря в токарном цехе. Характеристика выполняемой работы. Измерение и оценка шума. Оценка искусственной освещенности.

курсовая работа , добавлен 06.04.2012

Понятие микроклимата рабочего места производственных помещений, его влияние на работоспособность и здоровье рабочих. Методика гигиенического нормирования показателей микроклимата рабочих мест производственных помещений по степени опасности и вредности.

лабораторная работа , добавлен 25.05.2009

Характеристика правил состояния рабочего места. Планировка помещения. Анализ наличия опасных и вредных факторов. Мероприятия по устранению или снижению их воздействия. Производственная гигиена и санитария. Пожарная безопасность с выбором средств защиты.

курсовая работа , добавлен 16.05.2011

Идентификация и оценка опасных и вредных производственных факторов, воздействующих на работников лаборатории вибродиагностики. Аттестация рабочего места по условиям труда на рабочем месте инженера-механика. Мероприятия по повышению уровня безопасности.

В нынешнее время для обеспечения точности и времени контроля параметров сборки всё чаще используют приспособления с автоматическим и полуавтоматическим циклом. Для совершенствования и развития сборочных процессов сейчас создаются не только специализированные организации и предприятия но и привлекаются к работе передовые рабочие и рационализаторы. Организация рабочего места слесаря сборщика Рабочее место слесаря-сборщика это часть участка цеха с необходимым инструментами приспособлениями и оборудованием которые применяет бригада для...

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

PAGE \* MERGEFORMAT 1

- Организация рабочего места слесаря-сборщика

- Технологическая часть

- Назначение и характеристика узла

- Конструкционно-технологический анализ узла

- Характеристика соединений

- Характеристика инструментов используемых при работе

- Приспособления

- Измерительный и контрольный инструмент

- Методы обеспечения точности сборки

- Сборка узла

- Технологический процесс сборки узла

- Спецификация узла

- Охрана труда

Выводы

Список литературы

Введение

Сборка ответственный этап производства авиационного газотурбинного двигателя. В процессе сборки детали объединяются в разные сборочные единицы. Некачественная сборка, даже при наличии качественно изготовленных деталей, может привести к ухудшению эксплуатационных качеств.

В технологию авиационного производства включено много достижений науки и техники. Некоторые из основных показателей сборочного процесса ниже показателей других этапов изготовления авиационного двигателя. Технологический процесс сборки газотурбинных двигателей слабо механизирован и автоматизирован и имеет высокую трудоёмкость и себестоимость.

В нынешнее время для обеспечения точности и времени контроля параметров сборки всё чаще используют приспособления с автоматическим и полуавтоматическим циклом. Для совершенствования и развития сборочных процессов сейчас создаются не только специализированные организации и предприятия, но и привлекаются к работе передовые рабочие и рационализаторы.

В условиях нынешней рыночной экономики важное значение в развитии предприятий играет применение наиболее производительных средств труда, с меньшей себестоимостью, применение наиболее точных средств контроля качества продукции.

I. Организация рабочего места слесаря сборщика

Рабочее место слесаря-сборщика это часть участка цеха с необходимым инструментами, приспособлениями и оборудованием, которые применяет бригада для выполнения производственного задания. Под организацией рабочего места слесаря-сборщика понимается правильная расстановка оборудования, своевременное снабжение деталями и вспомогательными материалами.

В зависимости от собираемых изделий поверхность сборочного стола покрывается листовым металлом, деревом, пластиком и т. д. При работе с мелкими деталями на крышку стола устанавливают бортики или металлические уголки, препятствующие падению деталей и инструмента. Рабочее место должно быть хорошо освещено, для работы в вечернее время используются лампы потолочного освещения.

К рабочему месту предъявляются следующие требования:

- На рабочем столе должны находиться только предметы необходимые для сборки изделий.

- Сборочная документация и технологический процесс должны находиться на расстоянии вытянутой руки.

- Инструмент и детали стоит располагать в строгой последовательности их применения при сборке и не накладывать друг на друга.

- Все измерительные и контрольные приспособления и инструменты должны храниться в футлярах.

До начала работы слесарь обязан ознакомится с заданием и нарядом, подготовить рабочее место и снабдить его необходимым инструментарием, проверив его исправность.

Во время работы сборщик не должен отвлекаться от работы, отлучатся с рабочего места без позволения старшего мастера, сохранят инструмент от загрязнения и повреждения, а также должен соблюдать технику безопасности.

По окончанию работы слесарь обязан привести в порядок своё рабочее место, тщательно очистив его от мусора. Очистить от грязи инструмент и приспособления, которые использовал при работе, Расставить на отведённые места готовые детали и узлы.

II. Технологическая часть

2.1. Характеристика и назначение узла.

2.2. Конструкционно-технологический анализ узла.

2.3. Характеристика соединений.

Подвижные соединения это соединения сопрягаемых деталей, которые допускают вращательное либо поступательное перемещение, а также люфт в пределах зазора между ними. Используются для обеспечения подвижности и вращаемости узлов и деталей, которые будут задействованы при работе двигателя.

Разборные соединения имеют связи, которые позволяют многократно разбирать и собирать сборочную единицу без повреждения деталей. Разборные соединения применяются очень часто, так как необходимо обеспечить лёгкую заменяемость любой детали.

Неразборные соединения - обеспечивают постоянную связь сборочных элементов, которая не позволяет производить разборку собранной единицы без деформации.

Неподвижные соединения применяют для обеспечения их неизменного положения в процессе эксплуатации двигателя.

Рис.1 Крепёж, используемый для создания неподвижных соединений

Сварка для сварки деталей из жаропрочных сплавов в авиастроении большое применение получили аргоновая и контактная сварка. Сварочные соединения используются для создания неразъёмных соединений. Ёё применяют для создания корпусов компрессора, первой опоры, камер сгорания и так далее

Клёпка операция, во время которой формируют замыкающую головку за счёт деформации свободного конца заклёпки.

В процессе сборки компрессора двигателя ВК-2500 используют следующие соединения:

Разборные, неподвижные соединения и сварка. Они надёжны в эксплуатации и позволяют производить частичную переборку и замену деталей.

Рис 2. Болтовые соединения

2.4. Характеристика инструмента применяемого при работе.

К слесарному и сборочному инструменту, который я применял при работе в цеху, относят: гаечные ключи (рожковые и накидные), отвёртки, молотки (резиновый и стальной), круглогубцы и механические гайковёрты.

Гаечные ключи применяют довольно часто, при наживлении и затягивании гаек на корпусе копрессора и ступеней. Чаще всего используют двухсторонние рожковые, односторонние накидные с двенадцатью гранями или торцевые.

Рис.3 Рожковый ключ

Круглогубцы применяют для установки болтов в стяжные отверстия, в труднодоступных местах.

Рис.4 Круглогубцы

Молотки при сборке авиадвигателей используются крайне редко. Для наживления тяговых планок на шпильки, вмонтированные в корпус первой опоры, с использованием алюминиевых выколоток или для снятия корпуса компрессора при имитации.

Напильники используют для подгона некоторых деталей под требуемые размеры или устранения незначительных дефектов комплектов направляющих аппаратов при имитации. Для подобных работ чаще всего используют черновые напильники.

Отвертки используют для работы с винтами, шурупами, саморезами и другими крепежными деталями со специальной выемкой, шлицом.

2.5 Приспособления.

В зависимости от назначения приспособлений, которые применяют в процессе сборки, их разделяют на следующие разновидности:

Установочные приспособления служат для точной установки сборочных единиц относительно друг друга. Сборочные единицы чаще всего сопрягают по отверстиям. Основными устанавливаемыми деталями являются пальцы и болты.

Зажимные приспособления служат для закрепления сборочных единиц и деталей в необходимом положении и придания им устойчивости.

Рис.5 Зажимное приспособление

Направляющие приспособления предают соединяемым деталям заданное направление при их установке.

Контрольные приспособления необходимы для проверки определённых параметров сборки.

Обслуживающие приспособления применяются для облегчения и ускорения доставки тех или иных деталей и сборочных единиц на производственный участок.

Подставочные приспособления имеют форму определённой сборочной единицы и служат для её хранения вне транспортировочной тары.

Подъёмные приспособления служат для упрощения транспортировки больших деталей и готовых изделий, оснащены захватами и подвесками.

Съёмные приспособления служат для разборки соединений с натягом.

2.6 Измерительный и контрольный инструмент.

Контрольно измерительный инструмент необходим для контроля качества деталей и сборочных единиц.

Для измерения наружных размеров:

Для измерения внутренних размеров:

Для определения взаимного положения деталей:

Для измерения зазоров:

Для контроля соосности:

Для измерения физических параметров:

Для обнаружения несоответствия деталей.

Измерение наружных размеров производят штангенциркулями, рычажными микрометрами, гладкими микрометрами, индикаторными скобами, горизонтальными оптиметрами и специальными приспособлениями.

Штангенциркули применяют при невысокой точности сборки для измерения диаметров валов, фланцев, толщины прокладок и других деталей и сборочных единиц. Цена деления штангенциркуля 0,1: 0,05: 0,02мм.

Гладкие микрометры предназначены для измерения диаметров рабочих поверхностей валов, толщин прокладок и др. Цена деления 0,01мм. Пределы измерения -0…25мм; 25…50мм и т.д. через каждые 25мм до 300мм.

Рычажные микрометры служат для измерения наружных размеров небольших деталей с высокой точностью. Цена деления 0,002…0,005мм.

Рис.7 Рычажный микрометр

Рычажно механические и оптико механические приборы предназначены для измерения наружных размеров с высокой точностью. Цена деления 0,001; 0,002; 0,005мм. Приборы с ценой деления 0,005мм и более точные используют в измерительных лабораториях в качестве образцовых.

Измерение внутренних размеров производят штангенциркулями, штангенглубинометрами, индикаторными нутромерами, а также специальными измерительными приспособлениями.

Рис.8 Штангенциркуль и микрометр

Штангенциркули и штангенглубиномеры применяют при невысокой точности для измерения диаметра отверстия или внутренних размеров.

Рис.9 Глубиномер

Индикаторными нутромерами измеряют диаметр точных отверстий, как правило, не менее чем в трёх сечениях.

Измерение радиального биения производят индикаторными приспособлениями.

Измерение отклонения от перпендикулярности осуществляют жесткими угольниками или индикаторными приспособлениями.

2.7. Методы обеспечения точности сборки.

Заданную точность сборки можно обеспечить, реализую следующие три направления:

Уменьшением полей допусков составляющих звеньев размерной сборочной цепи;

Сокращением числа составляющих звеньев размерной цепи;

Уменьшением передаточных отношений звеньев размерной цепи.

Первое направление наиболее очевидно, но связано с возрастанием стоимости обработки и технологическими возможностями оборудования и может оказаться технически недостижимым. Применяют в основном при массовом и крупносерийном производствах, где затраты на повышение точности обработки быстро окупаются.

Второе направление формулируется как принцип найкратчайшего пути, в соответствии с которым заданная точность сборки обеспечивается наименьшим количеством соответствующих звеньев размерной цепи.

Третье направление предусматривает уменьшение коэффициентов влияния, имеющих наибольшие абсолютные значения и наиболее сильно влияющих на отклонения замыкающего звена. Поэтому повышать точность необходимо прежде всего у звеньев размерной цепи, которые имеют такие коэффициенты.

Сочетание всех трех указанных направлений, обеспечивающих заданную точность сборки, дает наибольший эффект повышения точности замыкающего звена.

Заданная точность в процессе сборки в зависимости от производственных условий и степени реализации указанных направлений обеспечивается следующими методами:

Полной взаимозаменяемости;

Неполной взаимозаменяемости;

Подбора селективная сборка;

Компенсации сборка с регулировкой

Пригонки сборка с доработкой;

Виртуальной компьютерной сборки.

Метод сборки с полной взаимозаменяемостью

Метод сборки с полной взаимозаменяемостью состоит в том, что она осуществляется из любых деталей данного типоразмера, и все они, включаясь в качестве составляющих звеньев в размерную цепь, обеспечат заданную точность замыкающего звена без каких-либо дополнительных операций: выбора, подбора, изменения размера.

Положительные особенности метода:

- Простота сборочных операций, что удешевляет сборку, а также отпадает необходимость в высококвалифицированных сборщиках;

- Упрощение нормирования операций, планирования и организации всего производства, расширение возможностей кооперирования между заводами.

- Возможность механизации и автоматизации процесса и перевода сборки на поток.

- Облегчение и удешевление ремонта изделий.

Вместе с этим при заданном допуске замыкающего звена этот метод требует повышенной точности составляющих звеньев.

Поэтому при любых видах и технических уровнях производства этот метод экономически боле эффективен в случае сравнительно коротких размерных цепей.

Повышение точности изготовления деталей требует наличия высокоточного оборудования и технологической оснастки.

При многозвенных размерных сборочных цепях, характерных для авиационного двигателестроения, полную взаимозаменяемость осуществить трудно:

Требуется высокая точность деталей, входящих в размерную сборочную цепь;

Значительно повышается себестоимость их изготовления.

Поэтому при разработке новых конструкций следует создавать размерные сборочные цепи с наименьшим количеством звеньев, что позволит осуществить сборку по методу полной взаимозаменяемости.

Сборка с полной взаимозаменяемостью является наиболее совершенной.

Метод с полной взаимозаменяемостью широко применяется в массовом и крупносерийном производствах, которые характеризуются высокой технологической культурой и быстрой окупаемостью затрат на высокоточное оборудование.

Метод сборки с неполной взаимозаменяемостью

Метод предусматривает сборку отдельных сборочных единиц либо отдельных соединений двигателя методом полной взаимозаменяемости, а остальных методами компенсации их неточности (подбором, пригонкой или регулированием).

Метод применяется в тех случаях, когда отсутствуют ранее приведенные условия для полной взаимозаменяемости. Это связано с расширением допусков на детали до экономически приемлемых значений для данного производства.

Вследствие этого некоторый процент изделий, собранных из любых деталей каждого типоразмера без выбора или изменения, может иметь значение замыкающего звена, не соответствующее заданному.

Данный метод целесообразно применять, если процент некондиционных деталей сравнительно велик, а экономический эффект от снижения себе стоимости изготовления деталей окупает издержки из-за возможной переборки и исправления некондиционных изделий.

Экономическая эффективность обосновывается расчетами, в которых задается процент риска (возможным процентом некондиционных изделий).

Сборка при частичной взаимозаменяемости сопровождается 100%-ным контролем сборочных единиц для обнаружения некондиционных соединений, число которых предусмотрено расчетом. В отобранных соединениях точность сборки обеспечивают путем подбора деталей, пригонки или компенсации, если соединение разъемное. Можно также детали после разборки такого соединения отправить на повторную сборку и скомплектовать их с другими деталями.

Метод подбора селективная сборка

Метод подбора или селективной сборки может быть попарным и групповым. Он применяется при условии неравенства и предусматривает проведение сборки из деталей, обработаных с экономически приемлимыми допусками. Риск получения некоторого процента некондиционных изделий исключается проведением сборки из специально подобранных деталей.

При попарном подборе один сборочный элемент подбирают до тех пор, пока не будет найдена подходящая пара сопрягаемых сборочных элементов, которая могла бы обеспечить необходимую точность сборки.

Попарный подбор характеризуется большой трудоёмкостью, невысокой производительностью и высокой себестоимостью. Этот метод может быть применён при единичном и мелкосерийном производстве.

Метод группового подбора предполагает сортировку сопрягаемых деталей по заранее установленным размерам. Таким образом в каждой группе находятся детали с определённым полем допуска.

Групповой подбор бывает полным или частичным :

Метод полного группового подбора или групповой взаимозаменяемости состоит в том, что сопрягаемые детали предварительно рассортировуются на группы в более узких пределах допуска, а затем сборочные единицы собираются из деталей соответствующих групп. Метод получил широкое применение при сборке малозвенных узлов высокой точности.

При частичном подборе на группы сортируют только одну из сопрягаемых деталей. Сборка с неполным групповым подбором назавается полуселективной. Недостатком метода является то, что детали подбираются только по одному размеру. Этот метод связан с дополнительными затратами на контроль и сортировак деталей, что оправдывается в серийном и крупносерийном производстве.

Метод компенсации - сборка с регулировкой

Методкомпенсации или регулировки состоит в том, что заданное значение допуска замыкающего звена при изготовлении остальных деталей достигается регулированием размера одной из специальных деталей, изготавливаемой для этой цели. Такую деталь называют компенсатором. Все другие детали учасвуют в сборке, как при полной взаимо заменяемости.

Компенсаторы широко применяются для регулирования осевых зазоров в турьинах, компрессорах, подшипниках. Компенсаторы раделяются на подвижные и неподвижные. В двигателе более распространены неподвижные компенсаторы, такие как: калибровочные кольца, шайбы и прокладки.

Подвижные компенсаторы позволяют достигать заданной точности путём изменения положения одного из сборочных элементов, входящего в соединение на величину излишней погрешности.

Метод компенсации позволяет получить высокую точность замыкающего звена независимо от количества звеньев и поддерживать её при эксплуатации.

Метод с виртуальной компьютерной сборкой

Сущность метода с виртуальной сборкой состоит в следующем:

Перед сборкой производят сто процентный контроль всех деталей и определяют все необходимые для расчёта параметры;

Полученную информацию заносят в базу данных ПЭВМ;

ПЭВМ на основе разработаных математических моделей производит индивидуальный подбор деталей и виртуальную сборку двигателя, рассматривая все возможные варианты комплектации;

На рабочее место сборщиков поступает уже подобранный комплект деталей;

По разработаной технологии, слесаря-сборщики производят одноразовую сборку изделий.

Метод с виртуальной сборкой позволяет значительно повысить качество сборки без завышения требований к качеству изготовления деталей.

В результате виртуальной компьютерной сборки создаётся виртуальное изделие - цифровая компьютерная модель созданого изделия, учитывающая все существенные свойства и процессы для данного конкретного экземпляра реального изделия. Использование технологии виртуальной реальности даёт возможность изготовить детали, собрать изделие, определить необходимые параметры, провести балансировку, испытание и эксплуатация. Это позволяет, по полученым результатам, оценить качество данного варианта сборки.

IV. Охрана труда

Основные положения по охране труда

1. Перед началом работы администрация должна выполнить проверку оборудования, вспомогательных устройств, установок, рабочие места, а также выполнить полную проверку безопасности и исправности всех систем и механизмов.

2. Кроме инструктажа и проверки квалификации рабочих, администрация подразделения должна выполнить инструктаж о мероприятиях безопасности при выполнении работ, следить за выполнением этих инструкций.

3. Поручая выполнение работ администрация должна обеспечить рабочих:

Исправным инструментом;

Необходимыми средствами индивидуальной защиты;

Сумками для инструментов.

4. Оборудование и механизмы должны быть полностью ограждены, и надежно закреплены.

5. Для сборки сборочных единиц методами клепки, сварки, должны быть отведены специальные сборочные места, так, чтобы находящиеся на них предметы не занимали места для проходов и свободного обслуживания механизмов.

6. Слесарно-сборочный инструмент должен находиться в специальном шкафу, а при выполнении слесарно-сборочных работ на специально приспособленных планшетах для инструмента.

7. Вспомогательные материалы, получаемые вначале рабочего дня, используемые для приемов сборки согласно технологическому процессу (герметик, силоксановая эмаль и т.д.) должны отвечать требованиям технологического процесса.

8. Деревянные рейки, шаблоны, используемее в цехе, должны быть гладкими, не иметь выступающих необработанных частей.

9. Проход между штабелями материалов должен быть не менее 0,8м в ширину.

10. Под ногами рабочего не должны быть материалы, заготовки, полотенца, ветошь, отходы.

11. Загромождение цеха готовой продукции запрещается.

12. На оборудованиях и механизмах не должны быть приборы, не отвечающие требованиям сборочного производства.

Электробезопасность

Электробезопасность обеспечена в соответствии с требованиями ГОСТ 12.1019-79 “Электробезопасность” Общие требования и номенклатура видов защиты.

1. Предусмотрено ограждение токоведущих частей оборудования, сопротивление защитного заземления равно 5Ом.

2. При использовании электроинструмента применяются средства индивидуальной защиты от поражения током (специальные резиновые перчатки и специальные резиновые коврики).

3. Оборудование и механизмы отключаются от сети при смене рабочего инструмента, установке насадок, приспособлений и регулировании, при перерыве в работе, по окончанию работы или смены.

Охрана труда слесаря-сборщика

Требования безопасности перед началом работы:

1. Надеть и привести в порядок рабочую одежду и индивидуальные средства защиты (халат, защитные очки).

2. Осмотреть рабочее место, убрать посторонние предметы, освободить проходы.

3. Проверить исправность вентиляционных систем. Общую и местную вентиляцию включить за 12 минут до начала работы.

4. Проверить наличие заземления, наличие ограждения, доступа к пультам управления и средствам пожаротушения.

5. Проверить освещенность рабочего места.

6. Проверить состояние исходных материалов и наличие сопроводительных документов с данными об опасных и вредных веществах. Применять материалы только с известными параметрами.

Охрана труда во время работы:

- Соблюдать требования всех инструкций по технике безопасности применяемых в цехе.

- Использовать средства индивидуальной защиты при работе с агрессивными и опасными средствами, такими как кислота; припои припайке; лаки и лакокрасочные покрытия; азот и др. сжиженные вещества и т.п.

- Не носить синтетическую одежду на участке промывки деталей бензином.

Охрана труда по окончанию работы.

- Отключить электроприборы, которыми пользовались.

- Убрать рабочее место, сообщить производственному мастеру о недостатках в работе оборудования, механизмов.

- Расставить готовые узлы по отведенным местам.

Пожарная безопасность

Для промышленных предприятий возникла необходимость выполнить классификацию предприятий и их подразделений по пожарной безопасности.

Эта классификация приведена в “Пожарных нормах и правилах”, в соответствии все предприятия по пожарной безопасности разделяют на такие категории:

Категория А взрывопожароопасные; к этой категории относятся помещения, в которых используется, горячие газы с нижней температурой воспламенения 10 °C и ниже, жидкости с низкой температурой воспламенения до 28°C при условии, что указанные газы и жидкости в состоянии создавать взрывоопасные смеси, превышая 5% объема помещения, вещества, которые способны самовоспламеняться при взаимодействии с водой, кислородом и т.д.

Категория Б взрывоопасные; к этой категории относятся помещения, в которых используются горючие газы, жидкости с нижней температурой воспламенения от 28°C до 61°C, включая вещества, нагретые до температуры воспламенения и выше.

Категория В пожароопасные; к этой категории относятся помещения, в которых используются жидкости с температурой воспламенения выше 61°C и горючая пыль, наименьшая концентрация которых более 65гр/м. Они способны гореть, но не взрываться.

Категория Г негорючие вещества и материалы в горячем или расплавленном состоянии, процесс горения которых сопровождается выделением тепла, искр, пламени, горючие газы, вещества, твердые вещества, которые сжигаются или утилизируются как топливо.

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 6911. | Автоматизированное рабочее место (АРМ) | 265.97 KB | |

| Системы обработки данных СОД на базе концепции АРМ получили широкое развитие. Комплекс обеспечивающих и функциональных информационных технологий поддерживающих выполнение целей управленческого работника лица принимающего решение ЛРП реализуется на основе автоматизированных рабочих мест АРМ. Под АРМ специалиста следует понимать его рабочее место оснащенное персональным компьютером и представляющее собой самостоятельный программно технический комплекс индивидуального или коллективного пользователя который... | |||

| 7065. | Автоматизированное рабочее место специалиста (АРМ) | 8.94 KB | |

| Автоматизированное рабочее место (АРМ) - это рабочее место специалиста, оснащенное персональным компьютером, программным обеспечением и совокупностью информационных ресурсов индивидуального или коллективного пользования, которые позволяют ему вести обработку данных | |||

| 18100. | Автоматизированное рабочее место менеджера гостиницы | 1.44 MB | |

| Изучить основные понятия АРМ, функции, классификации, свойства. Исследовать организационную структуру гостиничного хозяйства. Изучить основные положения менеджера и выявить должностные обязанности менеджера гостиницы. Разработать и внедрить программный продукт в указанной гостинице. | |||

| 1843. | Автоматизированное рабочее место секретаря кафедры | 465.21 KB | |

| Разработать программный продукт для кафедры ИТиАУПП, позволяющий автоматизировать рабочий процесс секретаря кафедры на протоколирование заседания кафедры. В рамках проекта реализовать полностью готовый продукт с разработанной сопроводительной документацией и руководством пользователя. | |||

| 12167. | Программно-лингвистический комплексы РАМЕЯ (автоматизированное рабочее место языковеда для иероглифических языков)/и ЯРАП (японско-русский автоматический перевод) | 18.25 KB | |

| Комплекс РАМЕЯ предназначен для оптимизации работы русскоязычного пользователя с языками имеющими иероглифическую письменность прежде всего с японским и китайским. Комплекс обеспечивает более полный и разнообразный набор словарных и корпусных функций для русскоязычных пользователей чем какаялибо другая из существующих систем обработки текстов и данных на языках с иероглифической письменностью. Учитываются три основных вида работы: 1 выполнение и редактирование переводов текстов на языках с иероглифической письменностью; 2 поиск... | |||

| 21186. | Технологический процесс с и оборудование на рабочем месте слесаря механосборочных работ | 809.77 KB | |

| Режим труда и отдыха. Агрегаты находящиеся под давлением. Обеспечение электробезопасности. Оценка и улучшение условий труда. Характеристика напряженности трудового процесса. Итоговая оценка условий труда по степени вредных и опасных факторов. Травматизм и профессиональные заболевания... | |||

| 2965. | Рабочее движение в России в конце XIX века | 10.73 KB | |

| Южно-российский союз рабочих. Северный союз русских рабочих. Во многом разделяли взгляды Союза борьбы. Союз борьбы за освобождение рабочего класса Петербург. | |||

| 10667. | Рабочее время. Время отдыха | 17.02 KB | |

| В течение рабочего дня смены всем работникам предоставляется перерыв для отдыха и питания который не включается в рабочее время и не оплачивается ст. Если по условиям работы предоставить перерыв невозможно работодатель обязан создать работнику условия для отдыха и приема пищи на рабочем месте. Они даются работающим на открытом воздухе в холодное время года или в неотапливаемых помещениях для обогревания. На погрузочноразгрузочных работах и некоторых других видах работ предоставляются дополнительные перерывы для отдыха. | |||

| 4323. | Рабочее время и время отдыха | 9.59 KB | |

| Нормальная продолжительность рабочего времени не может превышать 40 часов в неделю. Продолжительность рабочего времени учащихся образовательных учреждений в возрасте до восемнадцати лет работающих в течение учебного года в свободное от учебы время не может превышать половины норм. При работе на условиях неполного рабочего времени оплата труда работника производится пропорционально отработанному им времени или в зависимости от выполненного им объема работ. для работников занятых на работах с вредными... | |||

| 6766. | Место грамматики в языкознании | 11.77 KB | |

| Система морфологических категорий и форм синтаксических категорий и конструкций способов словопроизводства; 2 раздел языкознания изучающий такой строй его разноуровневую организацию его категории и их отношения друг к другу; 3 термин грамматика иногда также употребляют для обозначения функций отдельных грамматических категорий или лексикограмматических множеств. Цели теоретической грамматики выявить что действительно реально используется в процессе коммуникации: какие языковые единицы какова форма этих единиц и какие значения... | |||

Рабочим местом называется определенный участок производственной площади цеха, отделения, участка или мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы.

Планировка рабочего места должна удовлетворять следующим требованиям: обеспечивать условия производительной работы при максимальной экономии сил и времени сборщика; рационально использовать производственную площадь; создавать удобства для обслуживания рабочего места; не нарушать правила и требования охраны труда и техники безопасности.

Расположение оборудования и инструмента на рабочем месте должно обеспечить наиболее короткие и малоутомительные движения; до минимума снизить наклоны и повороты корпуса; исключить лишние перемещения и трудовые движения; обеспечить равномерное выполнение трудовых движений обеими руками.

Для создания таких условий необходимо, чтобы верстак или стол, приспособления, инструменты, стеллажи, а также детали и сборочные единицы, поступающие на сборку, и техническая документация были размещены на рабочем месте следующим образом:

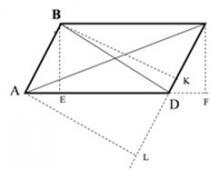

При размещении на рабочем месте специального оборудования и технологического оснащения учитывают пределы досягаемости и нормальные зоны движений рук сборщика в горизонтальной и вертикальной плоскостях (рис. 3,а,б,в).

Рис. 3.

Схема организации рабочего места слесаря механосборочных работ:

а - пределы досягаемости рук в рабочей горизонтальной плоскости: 1 - нормальная зона, 2 - максимальная зона, 3 - максимальная зона досягаемости рук при наклоне корпуса вперед не более 30°, б, в - в вертикальной плоскости

Наиболее удобная планировка рабочего места сборщика, собирающего изделие с комплектующими деталями массой более 16 кг, показана на рис. 4, а. Детали и сборочные единицы поступают на стеллаж 5, затем слесарь с помощью электротельфера 2 на монорельсе устанавливает их на пресс 3, производит сборку и перемещает собранное изделие на стеллаж 1. В стеллаже 4 находятся мелкие детали для сборки.

Рис. 4.

Планировка рабочего места слесаря механосборочных работ:

а - для сборки крупногабаритных изделий, б - для сборки изделий на конвейере крупносерийного и массового производства

Планировка рабочего места при крупносерийном и массовом производстве показана на рис. 4,б. Сборка изделий производится на конвейере 10 с подсборкой на рабочем месте с конвейера. При этом комплектующие детали из механического цеха подаются толкающим конвейером 18. Подъемным столом 17 детали снимаются с толкающего конвейера и подаются на приводной рольганг 16. С рольганга пневмосталкивателем 15 они подаются на слесарный верстак 14, где осуществляется сборка с помощью подвесного гайковерта 13.

Готовая сборочная единица с помощью рольганга 8 и консольно-поворотного крана 11 подается на сборочный конвейер, где она устанавливается на изделие. На рабочем месте имеются стеллажи 12 для деталей и тара 7,9 с крепежными деталями, а также подножная решетка 6 для удобства работы сборщика. Аналогичной планировки рабочие места имеются у каждой позиции сборочного конвейера с учетом выполнения соответствующих сборочных операций.

Организация рабочего места слесаря - сборщика

Рабочее место - участок производственной площади, оснащенный оборудованием, средствами труда, характерными работе на этом рабочем месте.

Форма организации рабочих мест зависит от типа производства и спецификации выполнения трудового процесса. Оснащение рабочего места определяется его технологическим назначением, уровнем спецификации и степенью механизации выполняемых работ.

Оснащение принято делить на следующие группы:

- - основное технологическое оборудование;

- - техническая оснастка;

- - вспомогательное оборудование;

- - организационная оснастка;

- - защитные устройства.

Из технологической оснастки выделяют пневматический, электрический или механический инструмент. Вспомогательная оснастка включает в себя тумбочки, стулья, разную тару. Защитные приспособления, огражденные от механических движущихся механизмов и других устройств, предусмотренных техникой безопасности и противопожарной безопасностью. Придерживаясь этих правил, норм и требований, организуется рабочее место слесаря - сборщика на машиносборочных предприятиях.

Техника безопасности и противопожарной безопасности

Техникой безопасности называется система важнейших государственных мероприятий в области охраны труда, заключающихся в комплексе технических средств и приемов работы, обеспечивающих безопасность условий труда. Мероприятия технического характера направленного на рабочих от разного рода производственных травм, несчастных случаев, облегчения труда и устранения причин, вызывающих травматизм и вредные воздействия на организм человека. Мероприятия по технике безопасности направлены на осуществление правовых норм и норм трудового законодательства, различных отраслевых и ведомственных правил технической безопасности при производстве работ в разных технических условиях, в разных средах, на строительство, монтаже при работе на высоте, на подмостях, при использовании сжатого воздуха, при эксплуатации электроустановок и т. д. С технической безопасностью связаны противопожарная безопасность, призванная обеспечить защиту от огня. Она направлена на предупреждение и ликвидацию пожара, предотвращение несчастных случаев. К техническим средствам пожаротушений относятся: химические, пенные огнетушители, ручные пожарные насосы, песок, пожарные автомобили. В целях предотвращения пожаров на предприятиях имеются люди, которые следят за выполнением техники безопасности и если надо называют нарушением. На крупных предприятиях имеются собственные пожарные части, для более быстрой ликвидации пожаров.